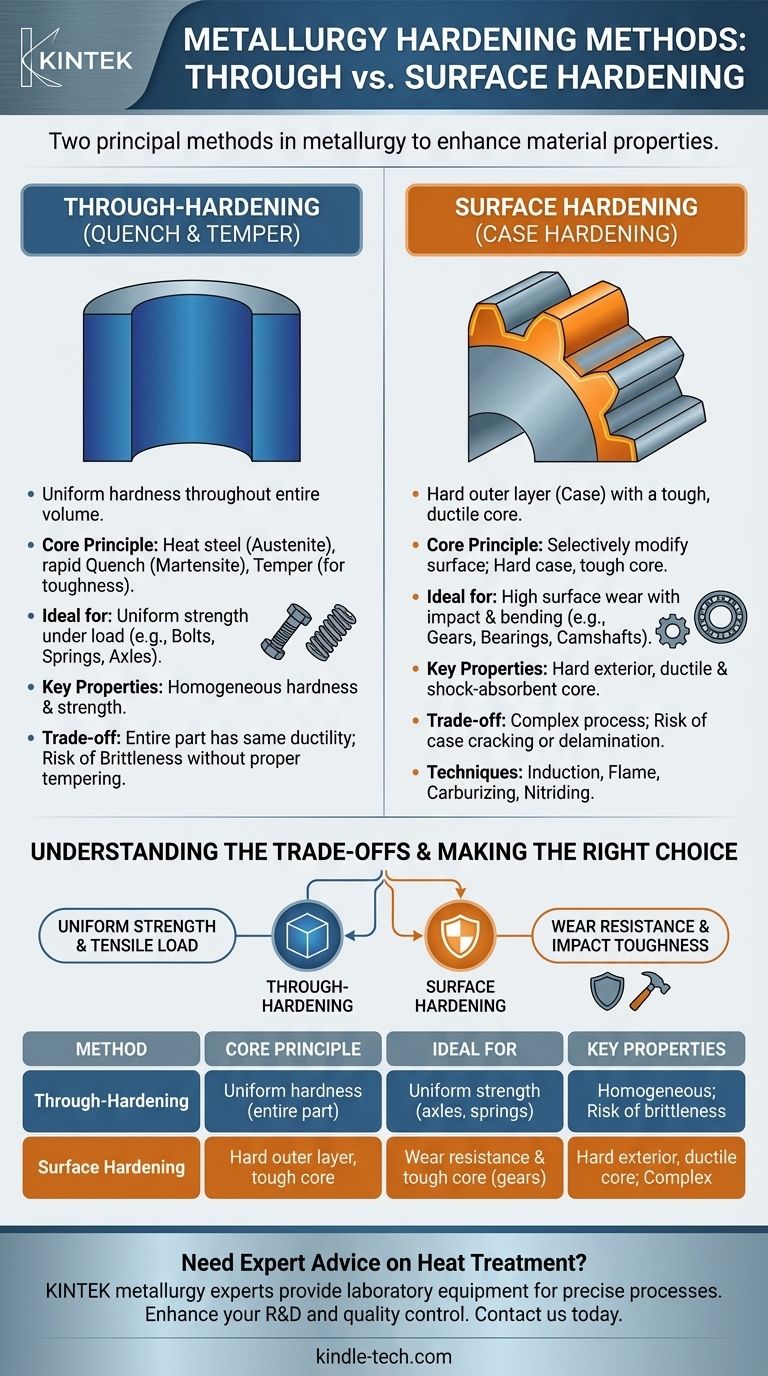

在冶金学中,硬化的两种主要方法是整体淬硬和表面淬硬。整体淬硬,也称为淬火和回火,使部件的整个体积获得均匀的硬度。相比之下,表面淬硬(或称渗碳淬硬)则在内部核心保持较软和更具延展性的同时,形成一个极其坚硬的外层。

这两种方法之间的选择是一个基本的工程决策。它需要在耐磨外部和坚韧、吸震核心之间取得平衡,从而使材料的性能与其预期的机械功能直接对齐。

整体淬硬:均匀的强度和硬度

整体淬硬是一种旨在使零件从表面到中心获得一致机械性能的工艺。

核心原理:淬火和回火

该过程包括将含有足够碳含量的钢加热到其临界温度以上,并保持在该温度,直到其内部结构转变为一种称为奥氏体的相。

然后将钢在油、水或气体等介质中快速冷却,即淬火。这种快速冷却将奥氏体转变为马氏体,这是一种极其坚硬和脆性的晶体结构。

由于完全马氏体化的零件对于大多数应用来说都过于脆性,因此它会经历二次热处理,称为回火。这包括将零件重新加热到较低温度,以消除内部应力并提高其韧性,尽管峰值硬度会略有降低。

何时使用整体淬硬

此方法适用于应力分布在整个横截面上的部件。它确保零件在高拉伸或扭转载荷下能够抵抗变形和断裂。

常见应用包括高强度螺栓、弹簧、车轴以及许多用于模具和刀具的工具钢。

产生的材料性能

最终结果是具有均匀硬度和强度的部件。这种均匀性对于载荷下可预测的性能至关重要,但这也意味着整个零件具有相同程度的延展性(或缺乏延展性)。

表面淬硬:两种材料的故事

表面淬硬是一组工艺,它在一个零件中创建复合材料:一个坚硬、耐磨的“表层”覆盖在一个坚韧、有延展性的“核心”上。

核心原理:坚硬的表层,坚韧的芯部

与整体淬硬不同,这些方法仅选择性地修改表面层。这可以通过快速加热和仅淬火表面来完成,或者通过改变表面的化学成分来完成。

目标是仅在外层产生坚硬的马氏体,这将抵抗磨损。核心部分不受影响或冷却较慢,保留其原始的较软、较韧和更抗疲劳的特性。

何时使用表面淬硬

这种方法非常适合那些表面磨损严重,同时还需要承受冲击和弯曲力而不断裂的零件。

齿轮是一个经典的例子。齿面必须非常坚硬以抵抗磨损,但齿轮本体需要坚韧以吸收啮合齿的冲击而不会开裂。其他应用包括凸轮轴、轴承和曲轴。

常见的表面淬硬技术

感应淬硬和火焰淬硬等方法使用局部、快速加热,然后进行淬火。

其他方法,例如渗碳和渗氮,涉及在富碳或富氮气氛中加热零件。这些元素扩散到表面,在最终淬火之前增加其淬透性。

了解权衡

没有哪种方法是普遍优越的;选择涉及关键的工程权衡。

整体淬硬:脆性的风险

完全淬硬、未经回火的零件极其脆性,在剧烈冲击下可能会发生灾难性失效。该过程还可能引起显著的内应力和变形,尤其是在复杂形状中。适当的回火至关重要,但需要精确控制。

表面淬硬:复杂性和分层

表面淬硬工艺可能更复杂且成本更高,需要专门的设备。硬化层深度也存在物理限制。在极端过载的情况下,硬化层可能会开裂或与较软的芯部分层。

材料选择的影响

材料选择至关重要。整体淬硬需要中高碳钢才能获得显著硬度。相反,许多表面淬硬技术(如渗碳)专门设计用于低碳钢,这些钢具有坚韧的芯部,但不能有效地进行整体淬硬。

为您的应用做出正确选择

选择正确的方法取决于部件的机械需求。

- 如果您的主要关注点是均匀强度和抗拉伸载荷: 整体淬硬是更好的选择,因为它确保了部件的整体性能一致。

- 如果您的主要关注点是耐磨性与冲击韧性的结合: 表面淬硬提供了坚硬外部和韧性、吸震核心的理想组合。

理解这一基本区别使您能够设计出不仅坚硬,而且完美适合其任务的部件。

总结表:

| 方法 | 核心原理 | 理想用途 | 关键特性 |

|---|---|---|---|

| 整体淬硬 | 加热并淬火整个零件以获得均匀硬度。 | 需要均匀强度的零件(车轴、弹簧、螺栓)。 | 均匀的硬度和强度;有脆性风险。 |

| 表面淬硬 | 仅硬化外层,保留坚韧的芯部。 | 需要耐磨表面和坚韧芯部的零件(齿轮、轴承)。 | 坚硬的外部,韧性的芯部;工艺复杂,有分层风险。 |

需要关于您部件热处理的专家建议吗?

选择正确的硬化方法对您部件的性能、耐用性和成本效益至关重要。KINTEK 的冶金专家随时为您提供帮助。

我们专注于提供精密热处理过程所需的实验室设备和耗材。无论您是开发整体淬硬工具还是表面淬硬传动部件,我们都能通过可靠的解决方案支持您的研发和质量控制。

立即联系我们,讨论您的项目要求,并了解 KINTEK 如何提升您实验室的能力。

图解指南