从本质上讲,物理气相沉积 (PVD) 并非一种喷涂工艺,因此它没有传统意义上的“颜色”。相反,PVD 通过在表面沉积一层非常薄的材料膜来创建各种耐用的金属饰面。您看到的颜色是该特定陶瓷或金属化合物固有的光学特性,从而产生金色、玫瑰金、黑色、青铜色以及蓝色、紫色和灰色等饰面。

关键在于,PVD 颜色不是颜料或染料。它是特定材料(通常是金属氮化物或碳化物)在真空中原子键合到表面,形成既鲜艳又异常坚硬的饰面的直接结果。

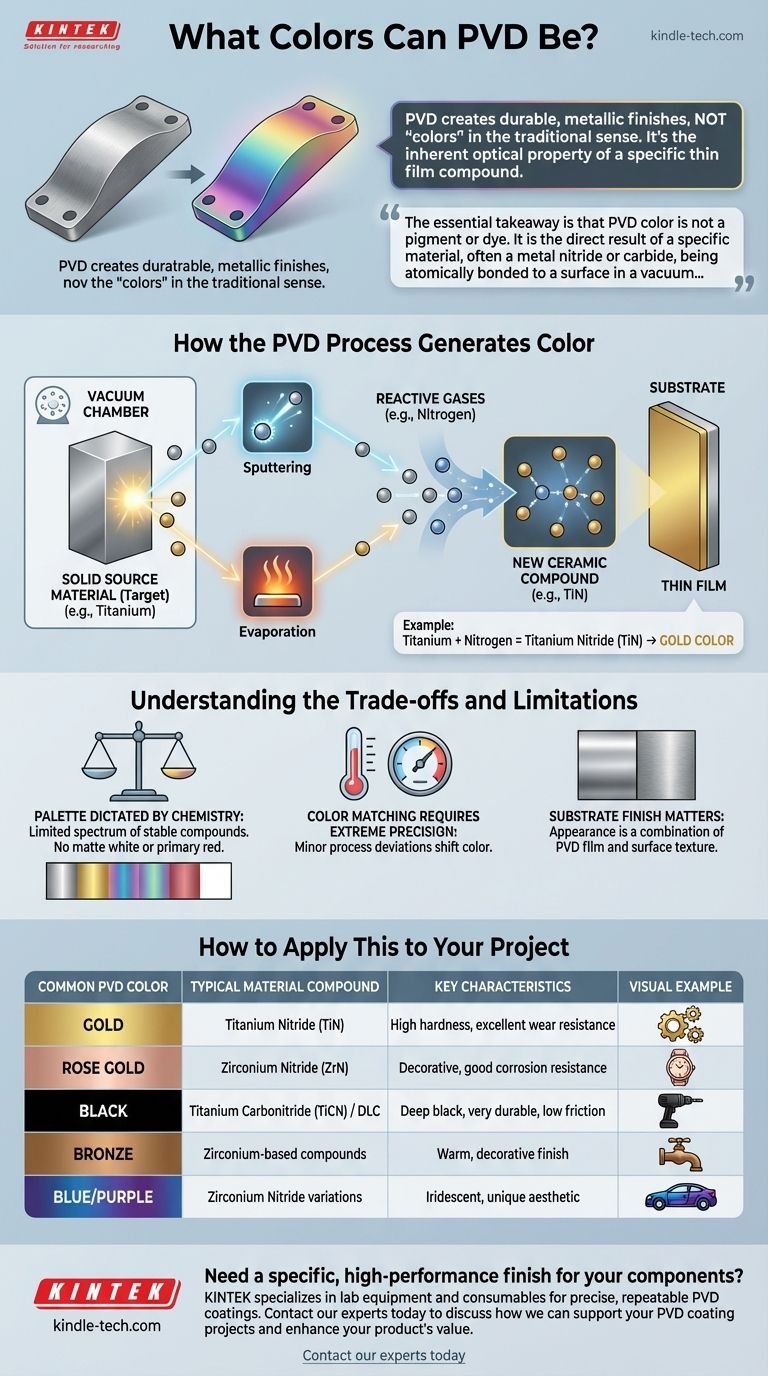

PVD 工艺如何产生颜色

要了解颜色选项,您必须首先了解其过程。颜色是高度受控的基于物理的程序的结果,而不是简单的涂层应用。

从固体源材料开始

该过程始于选择一种固体纯净材料,称为靶材。该靶材是涂层的来源,也是最终颜色和性能的主要决定因素。例如,钛或锆是常见的靶材。

材料变成蒸汽

在高真空室内,这种靶材被转化为原子粒子。参考文献指出主要有两种方法:

- 溅射:离子束轰击靶材,使其表面原子脱落。

- 蒸发:靶材被加热直至其沸腾并蒸发。

反应气体产生化合物

这是颜色生成的关键步骤。当金属蒸汽流向被涂覆的物体(基底)时,将精确地将特定的反应气体(例如氮气或碳氢化合物)引入腔室。金属原子与气体反应,在基底表面形成新的陶瓷化合物。

例如,钛靶材与氮气反应将形成氮化钛 (TiN),它具有独特的金色。改变气体或其比例会改变化合物,从而改变颜色。

形成薄膜

这些新形成的化合物颗粒沉积在基底上,形成一层薄而致密、结合牢固的薄膜。最终感知的颜色是该薄膜的成分和厚度的函数,这决定了它如何反射和折射光线。

了解权衡和限制

虽然功能强大,但 PVD 工艺具有固有的限制,会影响颜色选择。这是一个受物理学支配的技术过程,而不是一个具有无限选项的艺术过程。

调色板由化学决定

PVD 无法创造出任何可以想象的颜色。可用的颜色范围仅限于可由合适的靶材和反应气体形成的稳定、坚硬的陶瓷化合物。这就是为什么 PVD 擅长生产亮丽的金属和虹彩饰面,但无法生产哑光白色或鲜艳的原色红色。

颜色匹配需要极高的精度

要使一批又一批的“金色”或“石墨色”达到完全相同的色调,需要对过程中的每个变量进行完美控制——真空压力、温度、气体混合物和沉积时间。微小的偏差都可能导致颜色出现明显变化。

基底饰面很重要

最终外观是 PVD 薄膜及其下方表面的组合。高度抛光表面上的 PVD 涂层看起来明亮且反光,而拉丝或哑光表面上的相同涂层将呈现柔和的缎面外观。涂层非常薄,可以完美地贴合现有纹理。

如何将其应用于您的项目

您的选择应根据所需的物理特性和美学来指导。

- 如果您的主要重点是极高的耐用性和耐磨性:请关注标准工业涂层,如氮化钛(金色)或碳氮化钛(灰色/黑色),因为这些涂层已得到充分理解并针对性能进行了优化。

- 如果您的主要重点是独特的装饰美学:探索使用锆靶材的选项,它可以产生更广泛的颜色,如青铜色、玫瑰金,甚至蓝色和紫色,尽管这些可能具有不同的磨损特性。

- 如果您的主要重点是真正的黑色饰面:类金刚石碳 (DLC) 涂层或使用铬或钛靶材与特定气体形成的涂层是制造深邃、持久黑色表面的行业标准。

最终,PVD 饰面的颜色是其高性能物理特性不可分割的一部分。

总结表:

| 常见 PVD 颜色 | 典型材料化合物 | 主要特点 |

|---|---|---|

| 金色 | 氮化钛 (TiN) | 高硬度,优异的耐磨性 |

| 玫瑰金 | 氮化锆 (ZrN) | 装饰性,良好的耐腐蚀性 |

| 黑色 | 碳氮化钛 (TiCN) / DLC | 深黑色,非常耐用,低摩擦 |

| 青铜色 | 锆基化合物 | 温暖的装饰性饰面 |

| 蓝色/紫色 | 氮化锆及变体 | 虹彩,独特美学 |

您的组件需要特定的高性能饰面吗?

选择合适的 PVD 颜色不仅仅是美学选择,更是对耐用性和性能的关键决定。KINTEK 专注于提供实现精确、可重复 PVD 涂层所需的实验室设备和耗材,服务于从航空航天到医疗设备等行业。

我们的专业知识可以帮助您选择理想的涂层材料和工艺参数,以满足您对硬度、耐腐蚀性和外观的精确要求。

立即联系我们的专家,讨论我们如何支持您的 PVD 涂层项目并提升您产品的价值。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟