从本质上讲,压片机由一个协调的组件系统组成,旨在将粉末或颗粒混合物转化为固体药片。主要部件包括用于容纳物料的料斗、用于塑造药片的冲模、用于施加压力的冲头组、用于确保准确重量的加料系统以及用于移除成品药片的顶出机构。

了解压片机的各个部件只是故事的一半。真正的见解在于了解这些组件如何在精确的机械顺序中协同工作,以控制药片制造的三个关键阶段:充填、压实和顶出。

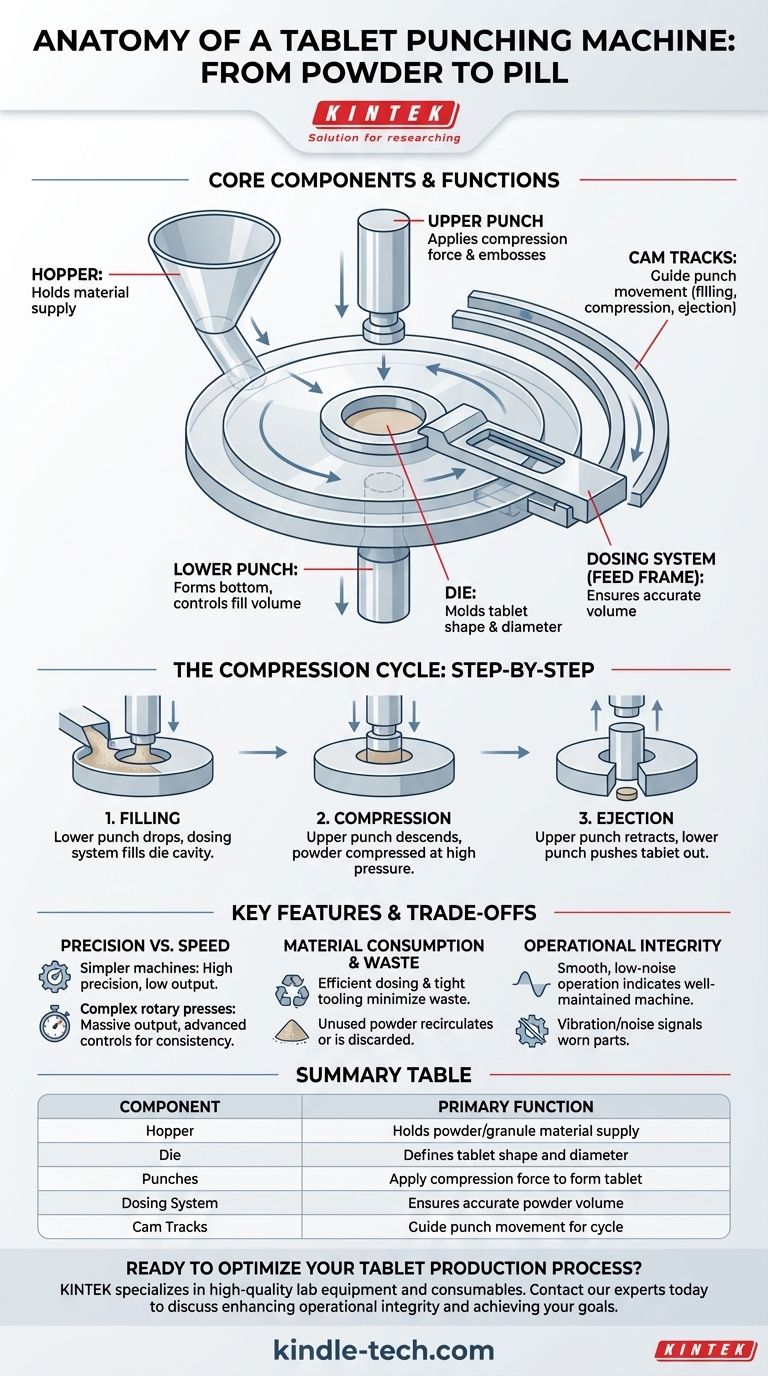

核心组件及其功能

要理解药片是如何形成的,首先必须了解每个关键组件在此过程中的作用。

料斗:起点

料斗是位于机器顶部的一个大的漏斗形容器。其唯一目的是在粉末或颗粒材料进入压实循环之前容纳它们,确保连续供应。

冲模:药片的模具

冲模是决定药片最终形状和直径的腔体。粉末混合物落入此腔体中,然后被压实。冲模的精度和光洁度对于生产表面光滑、尺寸均匀的药片至关重要。

冲头:施加力量

每个冲模都配有两个冲头:一个上冲头和一个下冲头。

下冲头形成冲模腔体的底部。通过调节其高度,机器控制填充到冲模中的粉末量,这反过来决定了药片的重量。

上冲头下降到冲模中,施加将粉末压实成固体药片所需的巨大力量。冲头尖端的形状也可用于在药片表面压印徽标或刻痕。

加料系统:确保准确性

该系统被称为加料架或加料犁,负责将粉末从料斗移动到冲模腔体中。它在冲模台上滑动,将精确量的物料推入冲模中,这对实现高精度和药片重量一致性至关重要。

凸轮轨道:机械编舞者

凸轮轨道是引导上冲头和下冲头垂直运动的凹槽路径。它们充当机器的大脑,决定充填、压实和顶出步骤的精确时序和顺序。例如,顶出凸轮专门控制下冲头的路径,以将成品药片推出冲模。

压实循环的分步介绍

这些组件以快速、同步的循环协同工作,以生产每一片药片。

第 1 步:充填

首先,下冲头在冲模内下降,形成一个特定体积的腔体。然后,加料系统扫过冲模台面,用粉末填充该腔体。

第 2 步:压实

加料系统缩回,上冲头下降到冲模中。然后粉末在上冲头和下冲头之间以极高的压力被压实,将颗粒粘合在一起形成固体药片。

第 3 步:顶出

最后,上冲头缩回。然后下冲头在顶出凸轮的引导下上升,将成品药片向上推并推出冲模腔体,然后被扫走收集。这个循环每小时重复数千次。

理解权衡和关键特性

这些组件的设计直接影响机器的性能和最终产品的质量。

精度与速度

简单的机器,如单冲压片机,提供非常高的精度,但产量较低。复杂的多冲旋转压片机有数十个冲模和冲头工位,可以实现巨大的产量,但需要更复杂的控制来在所有工位上保持药片的一致性。

物料消耗和浪费

高效的加料系统和公差严格的模具(冲模和冲头)对于最大限度地减少物料浪费至关重要。任何未进入冲模腔体的粉末都必须循环利用或丢弃,从而降低总产量。

操作完整性

平稳、低噪音的运行不仅仅是操作员的便利;它是维护良好的机器的标志。过度的振动或噪音可能表明凸轮或冲头磨损,这可能导致药片质量不一致和最终的机器故障。

根据您的目标做出正确的选择

了解此过程可以帮助您专注于对您的特定角色最重要的方面。

- 如果您的主要关注点是操作: 掌握加料系统、冲头高度和机器速度之间的相互作用是实现一致的药片重量和硬度的关键。

- 如果您的主要关注点是质量控制: 冲模和冲头的使用状况至关重要,因为它们直接决定了药片的最终尺寸、厚度和外观。

- 如果您的主要关注点是维护: 凸轮轨道和冲头是高磨损部件,需要定期检查和润滑,以确保平稳运行并防止代价高昂的停机时间。

最终,将压片机视为一个集成系统,而不是一堆零件的集合,是掌握药片制造过程的第一步。

摘要表:

| 组件 | 主要功能 |

|---|---|

| 料斗 | 容纳粉末/颗粒物料供应 |

| 冲模 | 定义药片的形状和直径 |

| 冲头 | 施加压实力的作用以形成药片 |

| 加料系统 | 确保准确的粉末体积以实现一致的重量 |

| 凸轮轨道 | 引导冲头运动以完成充填、压实和顶出循环 |

准备优化您的压片生产流程了吗? 了解您的机器是第一步。下一步是确保您拥有可靠的设备和专家支持。KINTEK 专注于制药和研究行业的高质量实验室设备和耗材。无论您需要精确的模具和冲头等工具,还是希望升级您的整个系统以提高效率和产量,我们的团队随时为您提供帮助。

立即联系我们的专家,讨论 KINTEK 的解决方案如何增强您的操作完整性、减少浪费并实现您的压片制造目标。

图解指南

相关产品

- TDP单冲压片机和TDP大批量生产旋转式压片机

- 单冲电动压片机 TDP 压片机

- 单冲电动压片机 实验室粉末压片机 TDP压片机

- 实验室规模旋转单冲压片机 TDP 压片机

- 单冲手动压片机 TDP 压片机