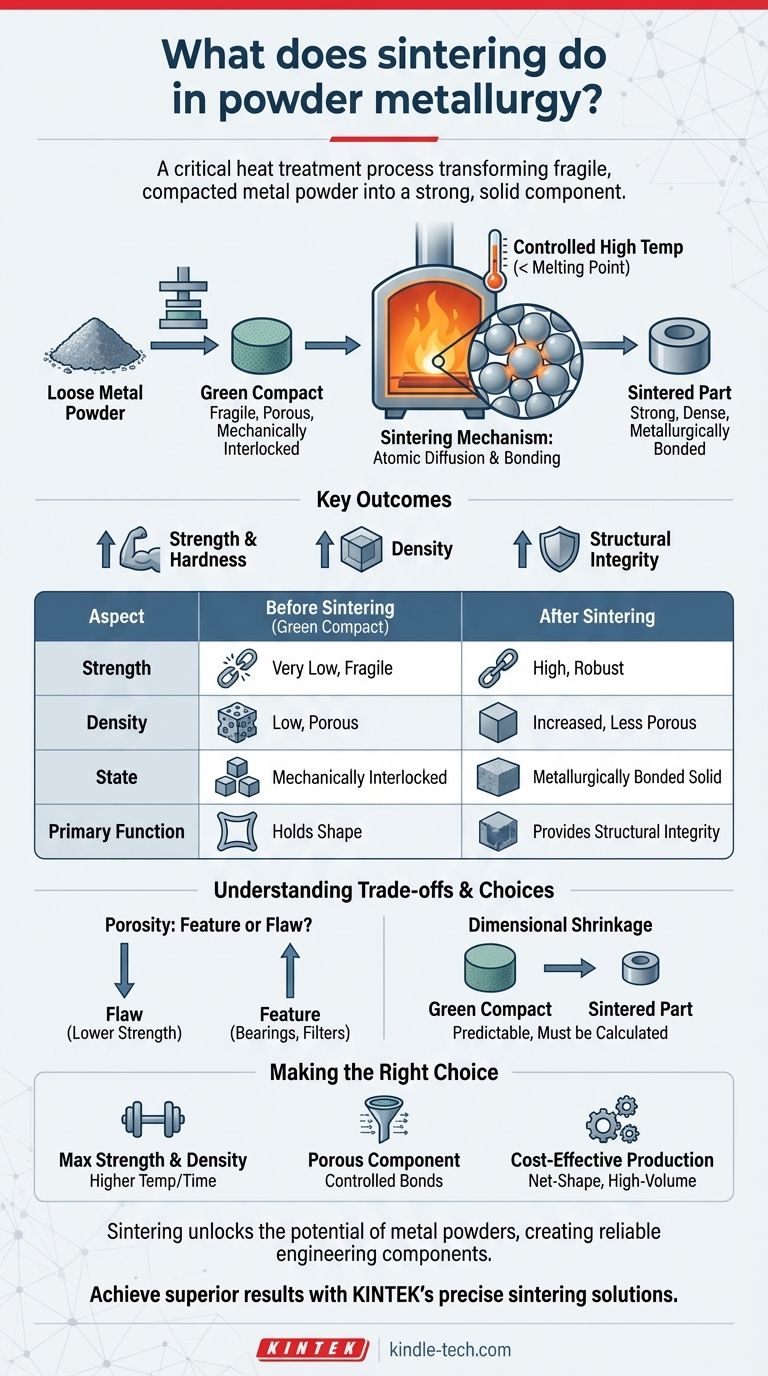

在粉末冶金中,烧结是一个关键的热处理过程,它将脆弱的压制金属粉末形状转化为坚固的固体部件。通过将材料加热到略低于其熔点的温度,烧结将单个金属颗粒熔合在一起,赋予零件最终的强度和结构完整性。

烧结的核心功能是在不熔化金属颗粒的情况下,利用热量将它们粘合在一起。这个过程将弱压制的粉末形式(称为“生坯”)转化为坚固耐用的最终零件。

从松散粉末到固体零件

要理解烧结的作用,您必须首先了解该步骤之前部件的状态。粉末冶金过程始于将金属粉末压制成所需形状,这会产生一个脆弱的物体。

起点:“生坯”

一个已经压制但尚未烧结的零件被称为生坯。虽然它能保持形状,但强度非常低,主要通过粉末颗粒的机械互锁来保持在一起。

这种生坯是多孔的,通常可以用手捏碎。它还不是一个功能性的工程部件。

烧结机制:不熔化地熔合

烧结使生坯经受受控的高温,该温度被小心地保持在材料熔点以下。这种热能使粉末颗粒接触表面的原子扩散并形成牢固的金属键。

一个有用的类比是,一杯水中的冰块会随着时间的推移在其接触点处融合,即使水没有沸腾。烧结在微观层面实现了类似的效果,从单个颗粒中形成一个坚固、内聚的整体。

关键成果:强度、密度和完整性

烧结的主要结果是强度、硬度和密度的显著提高。随着颗粒的熔合,它们之间的孔隙收缩或闭合,显著改善了零件的机械性能。

这一步将脆弱的生坯变成了具有其预期应用所需的结构完整性的成品部件。

理解权衡和考量

虽然烧结是一个强大的过程,但它并非没有复杂性。零件的最终性能直接受烧结参数控制,这涉及固有的权衡。

孔隙率:一个特点还是一个缺陷?

即使在烧结之后,大多数粉末冶金零件仍保留一定程度的孔隙率。对于高性能应用,这可能是一个缺点,因为它可能导致与完全致密的锻造部件相比强度较低。

然而,这种孔隙率也可以是一个期望的特征。对于自润滑轴承,孔隙被有意保留以容纳油。对于过滤器,这种相互连接的孔隙网络是零件的主要功能。

尺寸收缩

随着烧结过程中压坯内部孔隙的闭合,整个零件会收缩。这种尺寸变化是可预测的,但必须在压模的初始设计中精确计算并考虑在内。

未能正确考虑收缩将导致最终零件不符合尺寸规格。

为您的目标做出正确选择

烧结是决定粉末冶金部件最终特性的关键步骤。工艺参数根据零件的预期结果进行调整。

- 如果您的主要关注点是最大强度和密度:零件将需要更高的烧结温度和更长的时间以最大程度地减少孔隙率。

- 如果您的主要关注点是多孔部件(如过滤器):烧结被控制以在颗粒之间形成牢固的键,同时有意保留开放的孔隙网络。

- 如果您的主要关注点是复杂形状的成本效益生产:烧结实现了近净成形制造,这使得粉末冶金成为高产量零件的经济选择。

最终,烧结是将金属粉末的潜力转化为功能性、可靠工程部件的必不可少的过程。

总结表:

| 方面 | 烧结前(生坯) | 烧结后 |

|---|---|---|

| 强度 | 非常低,脆弱 | 高,坚固 |

| 密度 | 低,多孔 | 增加,孔隙更少 |

| 状态 | 机械互锁颗粒 | 冶金结合的固体 |

| 主要功能 | 保持形状 | 提供结构完整性 |

准备好在您的粉末冶金过程中取得卓越成果了吗?精确控制烧结参数是开发具有所需强度、密度和孔隙率的零件的关键。在 KINTEK,我们专注于提供高质量的实验室炉和耗材,这些对于可靠和一致的烧结至关重要。无论您是生产高强度部件还是多孔过滤器,我们的设备都旨在满足您实验室的严格要求。

立即联系我们的专家,讨论 KINTEK 的解决方案如何增强您的烧结过程并帮助您制造更好的部件。

图解指南