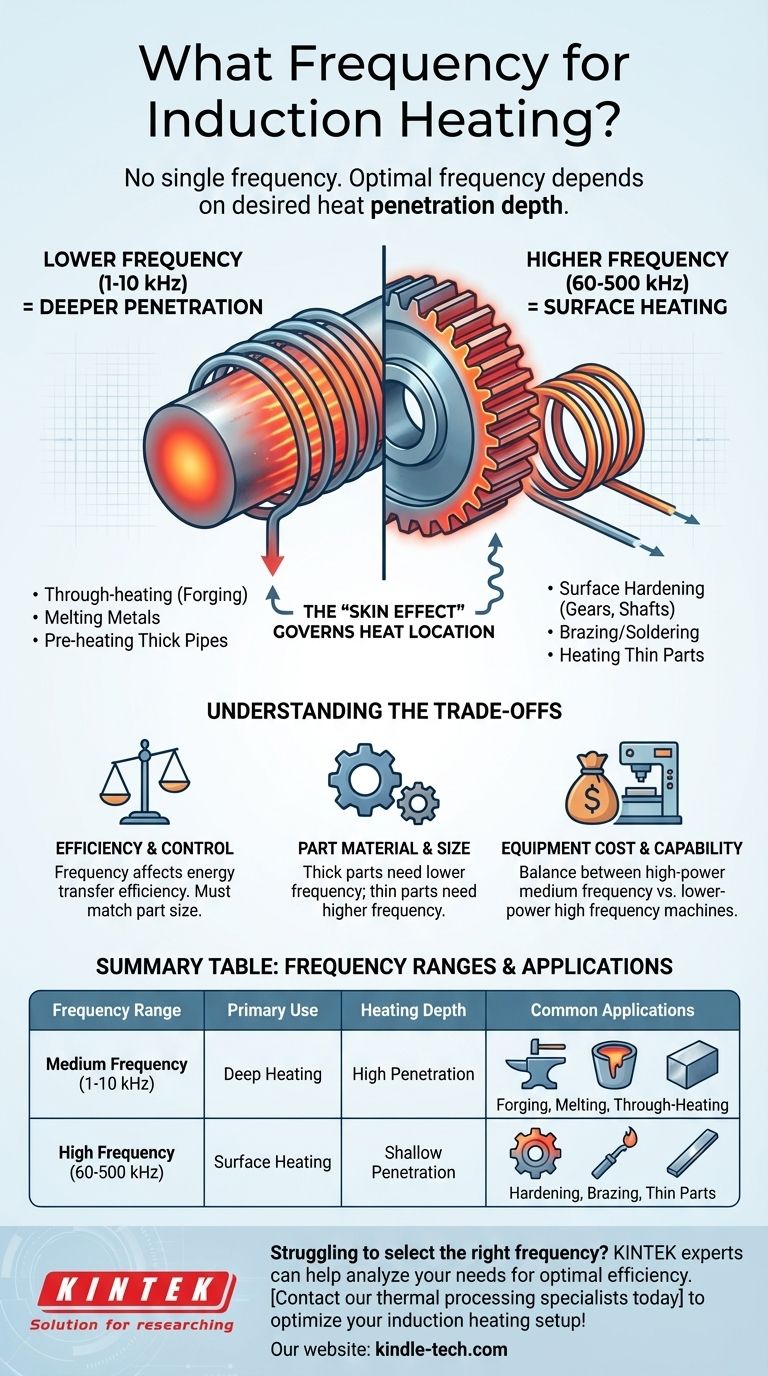

感应加热没有单一的必需频率。 相反,最佳频率取决于具体的应用,主要是所需的加热穿透深度。该过程通常分为用于深层加热的中频(大约 1 至 10 kHz)和用于表面加热的高频(60 至 500 kHz)。

核心原理很简单:较低的频率穿透材料更深,而较高的频率将热量集中在表面附近。您选择频率的根本就是选择您希望在工件内部产生热量的位置。

原理:频率与加热深度的关系

感应加热的独特之处在于它在物体内部产生热量,而不是从外部来源施加。线圈中的交流电产生磁场,进而感应出工件内的涡流,从而产生精确而快速的热量。

“集肤效应”决定了热量位置

交流电的频率是最关键的变量,因为它决定了这些涡流的行为方式。这种现象被称为“集肤效应”。

在较高频率下,感应电流被迫在材料表面附近的一个薄层中流动。

在较低频率下,电流可以更深入地穿透到工件的核心。

用于深层加热的低频(1 - 10 kHz)

低频或“中频”允许能量深入部件内部。这使其非常适合需要均匀加热物体整个质量的应用。

常见用途包括对大型坯料进行通透加热以进行锻造、熔化金属,或对厚壁管道进行预热以进行焊接。

用于表面加热的高频(60 - 500 kHz)

高频率将加热效果集中在表面,使材料核心保持相对冷却且不受影响。当您只想改变表面层的特性时,这至关重要。

此方法非常适合齿轮和轴的表面硬化、接头的钎焊或焊接,以及快速加热非常薄的部件。

了解权衡

选择频率不仅仅是深度问题。它涉及效率、成本以及被加热部件物理特性的平衡。

效率与控制

频率直接影响能量传输的效率。对于小型部件来说,频率过低会效率低下,因为磁场可能会“错过”目标。对于大型部件来说,频率过高只会加热表面,无法达到目标。

部件材料和尺寸

工件的材料特性和物理尺寸至关重要。大型、厚实的部件需要较低的频率,以便有足够的时间让热量渗透到核心。小型、薄的部件需要较高的频率才能快速、高效地加热,而不会过热或熔化。

设备成本和能力

设备的选择是一个实际的考虑因素。在某些情况下,一台非常高功率的中频机器可能对工件产生与低功率高频机器相似的加热效果。这取决于您的具体工艺需求,形成了一个成本效益的决策。

为您的目标做出正确的选择

要选择正确的频率范围,您必须首先确定您对工件的主要加热目标。

- 如果您的主要重点是通透加热、锻造或熔化: 选择较低的中频范围(1-10 kHz),以确保深层和均匀的加热穿透。

- 如果您的主要重点是表面硬化、钎焊或加热薄部件: 选择较高的频率(60-500 kHz),以将能量集中在表面并保护核心的结构特性。

- 如果您的主要重点是在不同尺寸的部件之间实现通用性: 您必须单独分析每个应用,因为最佳的功率和频率组合会随工件而变化。

最终,将频率与所需的加热深度相匹配是设计成功且高效的感应工艺中最关键的因素。

摘要表:

| 频率范围 | 主要用途 | 加热深度 | 常见应用 |

|---|---|---|---|

| 中频(1-10 kHz) | 深层加热 | 高穿透力 | 锻造、熔化、通透加热 |

| 高频(60-500 kHz) | 表面加热 | 浅层穿透 | 硬化、钎焊、薄部件 |

在为您的感应加热工艺选择正确的频率时遇到困难? KINTEK 专注于精密实验室设备和热处理解决方案。我们的专家可以帮助您分析材料、部件尺寸和加热目标,为您推荐最佳的频率和功率设置,以实现最高的效率和效果。

立即联系我们的热处理专家,优化您的感应加热设置!

图解指南