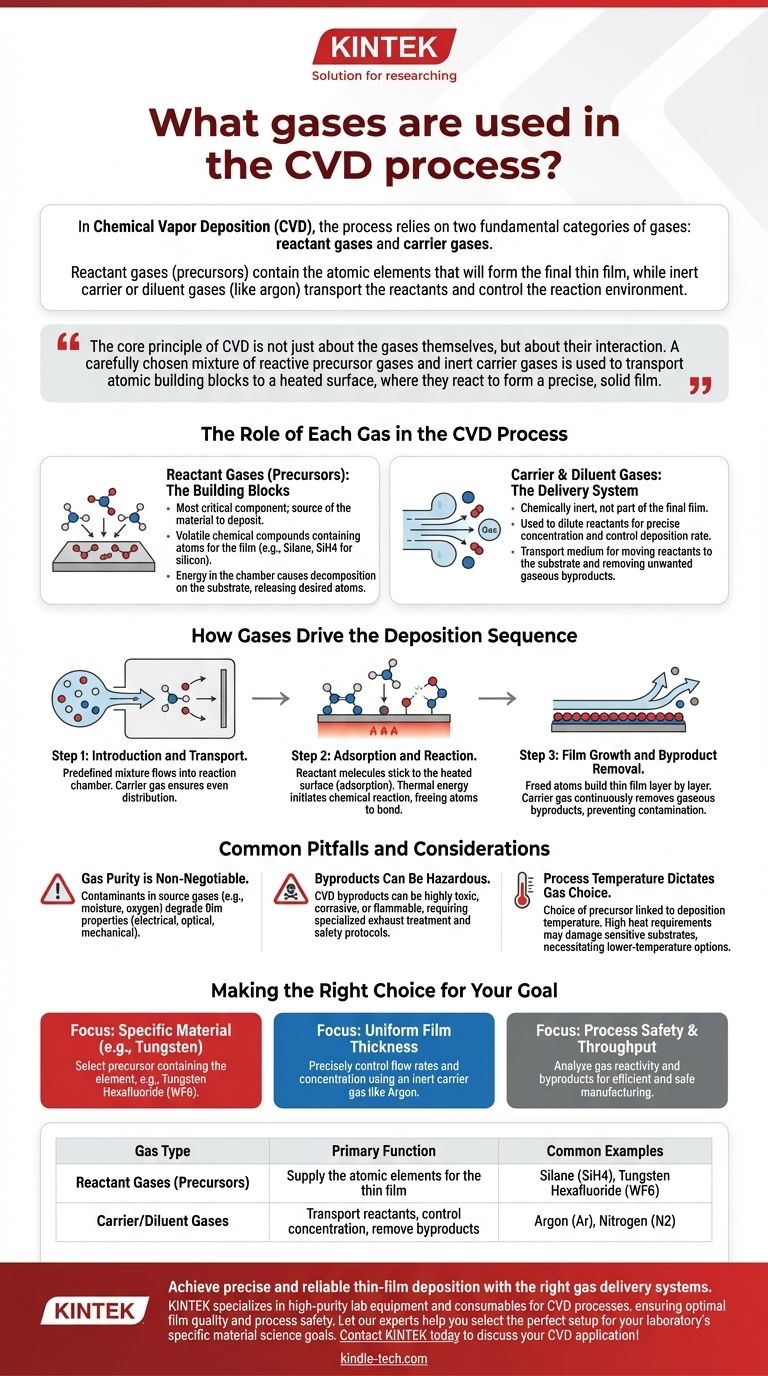

在化学气相沉积 (CVD) 中,该工艺依赖于两种基本类别的气体:反应物气体和载气。反应物气体,通常称为前驱体,包含将形成最终薄膜的原子元素,而惰性载气或稀释气(如氩气)则用于输送反应物并控制反应环境。

CVD 的核心原理不仅在于气体本身,更在于它们的相互作用。精心选择的反应性前驱体气体和惰性载气的混合物用于将原子构建块输送到加热表面,在那里它们发生反应,形成精确的固体薄膜。

CVD 工艺中每种气体的作用

要理解 CVD,您必须将气体视为执行着独特、协作的任务。这个过程类似于一条自动化装配线,其中一组气体提供原材料,另一组气体则促进整个操作。

反应物气体(前驱体):构建块

反应物气体是最关键的组分,因为它是您打算沉积的材料的来源。

这些气体是挥发性(易蒸发)的化合物,含有将形成薄膜的原子。例如,要沉积硅薄膜,硅烷 (SiH4) 是一种常见的反应物气体。

当引入高温反应室时,能量会导致这些前驱体分子在衬底表面分解或反应,释放出所需的原子。

载气和稀释气:输送系统

载气是化学惰性的,不会成为最终薄膜的一部分。它们的主要作用是管理工艺。

这些气体,例如氩气 (Ar) 或氮气 (N2),用于将反应物气体稀释到精确的浓度。这对于控制沉积速率至关重要。

它们还充当传输介质,产生气流,将反应物分子输送到衬底,同样重要的是,将化学反应产生的多余气态副产物带走。

气体如何驱动沉积序列

参考文献概述了一个清晰的多步过程。气体混合物是驱动每一步的引擎。

步骤 1:引入和输送

预定混合的反应物气体和载气流入反应室。载气确保反应物在接近衬底时均匀分布。

步骤 2:吸附和反应

一旦气体分子到达加热的衬底,反应物分子会粘附在表面(这个过程称为吸附)。衬底的热能会破坏它们的化学键。

这会在表面引发化学反应,释放出所需的原子(例如,硅烷中的硅)与衬底结合。

步骤 3:薄膜生长和副产物去除

释放出的原子排列成晶体或非晶态固体层,一次一个原子层地构建薄膜。

同时,原始反应物气体中的其他原子形成气态副产物(例如,硅烷中的氢气)。载气的持续流动有效地将这些副产物从腔室中清除,防止薄膜受到污染。

常见陷阱和注意事项

选择合适的气体涉及关键的权衡,这些权衡直接影响薄膜的质量和操作的安全性。

气体纯度不容妥协

参考文献提到了污染物。即使是源气体中微小的杂质,如水分或氧气,也可能被掺入生长的薄膜中,严重降低其电学、光学或机械性能。

副产物可能具有危险性

必须仔细考虑反应副产物。许多 CVD 工艺会产生剧毒、腐蚀性或易燃气体,需要专门的排气处理和安全协议。

工艺温度决定气体选择

前驱体气体的选择与所需的沉积温度密切相关。一些前驱体需要非常高的热量才能反应,这可能会损坏敏感的衬底。这使得人们不断寻求能够产生高质量薄膜的低温前驱体。

为您的目标做出正确选择

您选择的气体必须直接与您为材料或设备需要达成的特定结果相关联。

- 如果您的主要重点是沉积特定材料(例如,钨):您必须选择含有该元素的反应物前驱体气体,例如六氟化钨 (WF6)。

- 如果您的主要重点是实现均匀的薄膜厚度:您需要使用惰性载气(如氩气)精确控制流量和浓度,以确保反应物的均匀输送。

- 如果您的主要重点是工艺安全和吞吐量:您必须分析所选气体的反应性及其副产物的性质,以设计一个高效安全的生产环境。

最终,对这些气体的刻意和精确控制是将简单的化学反应转化为原子尺度材料工程强大工具的关键。

总结表:

| 气体类型 | 主要功能 | 常见示例 |

|---|---|---|

| 反应物气体(前驱体) | 提供薄膜的原子元素 | 硅烷 (SiH4),六氟化钨 (WF6) |

| 载气/稀释气 | 输送反应物,控制浓度,去除副产物 | 氩气 (Ar),氮气 (N2) |

使用正确的供气系统实现精确可靠的薄膜沉积。 KINTEK 专注于用于 CVD 工艺的高纯度实验室设备和耗材,确保最佳的薄膜质量和工艺安全。让我们的专家帮助您为实验室的特定材料科学目标选择完美的设置。立即联系 KINTEK 讨论您的 CVD 应用!

图解指南