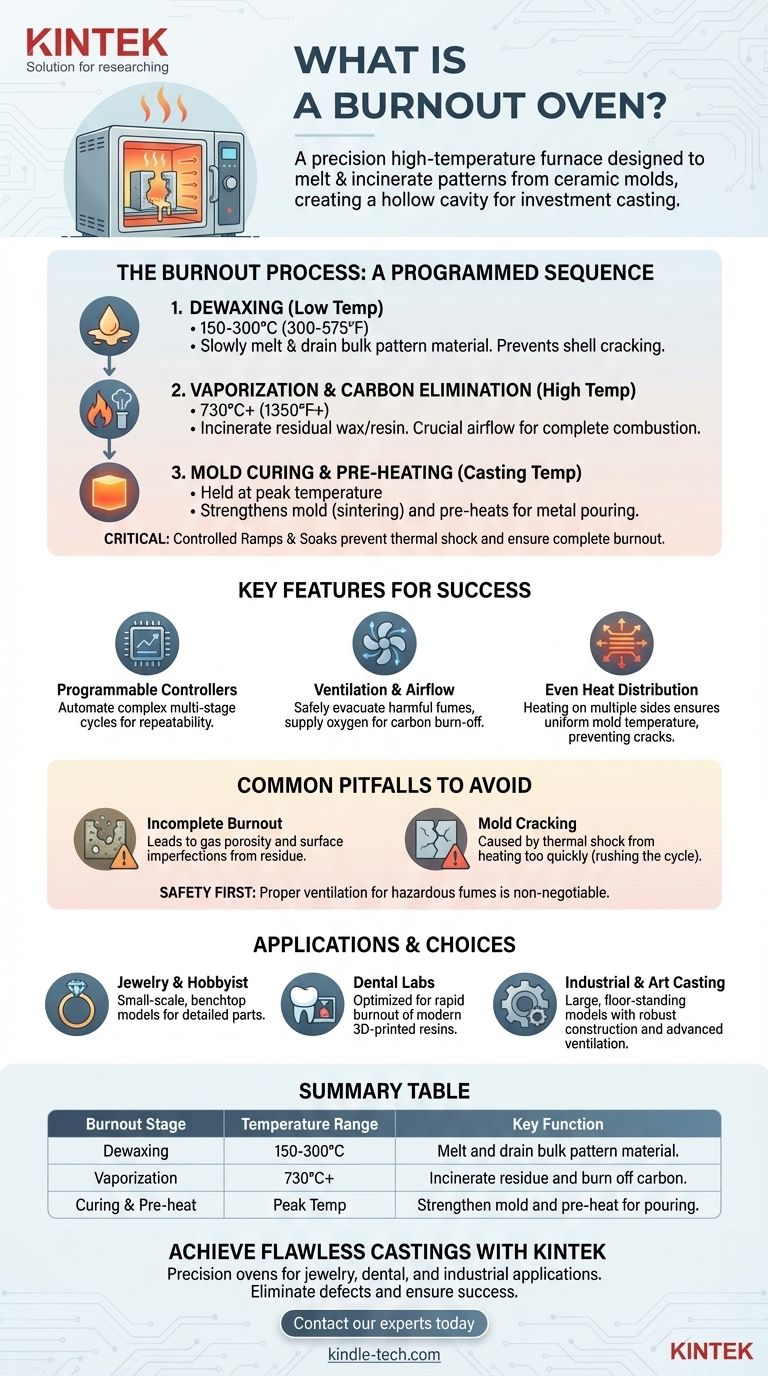

从本质上讲,脱蜡炉是一种高温熔炉,专为单一、关键目的而设计:将模型(通常由蜡或 3D 打印树脂制成)熔化并烧掉,使其离开陶瓷模具。这个过程被称为“脱蜡”,会在模具内留下一个空心、完全干净的型腔,熔融金属可以倒入其中,这是珠宝、牙科和工业应用中精密铸造的基础步骤。

脱蜡炉不仅仅是一个加热器;它是一种精密仪器,能够执行经过精确计时、多阶段的温度程序。其主要功能是通过完全去除原始模型而不损坏脆弱的模壳,来创建一个无瑕的模具型腔。

脱蜡炉在精密铸造中的作用

脱蜡过程是精密铸造(也称为“失蜡法”)的核心。熔炉的性能直接决定了最终铸件的成败。

“脱蜡”过程详解

脱蜡循环不是一个简单的单温度烘烤过程。它是一个程序化的加热阶段序列,通常持续 8 到 16 小时,旨在实现三个不同的目标。

-

阶段 1:脱蜡(低温) 循环从低温(约 150-300°C / 300-575°F)开始。在此阶段,模型材料的大部分熔化并从模具中排出。这必须缓慢进行,以防止膨胀的蜡材料使模壳开裂。

-

阶段 2:汽化和碳去除(高温) 然后温度显著升高(至 730°C / 1350°F 或更高)。此阶段会烧掉任何残留的蜡或树脂,并且至关重要的是,会烧掉残留在模壁上的碳残留物。适当的气流在这里至关重要,因为它提供了完全燃烧所需的氧气。

-

阶段 3:模具固化和预热(浇铸温度) 最后,熔炉将模具保持在最高温度。此步骤可完全固化并增强陶瓷型料(称为烧结的过程)。它还预热模具至接收熔融金属的正确温度,这可以防止热冲击并确保金属自由流动到最精细的细节中。

为什么精确的升温斜率和保温至关重要

熔炉的控制器管理着升温斜率(温度变化的速率)和保温(在特定温度下保持的时间)。

- 升温斜率可防止热冲击。如果模具加热过快,不同部分会以不同的速率膨胀,导致裂纹,从而毁坏最终铸件。

- 保温可确保过程的每个阶段都完全完成。在脱蜡温度下进行保温可确保大部分蜡已排出,而在最高温度下长时间保温可确保所有碳残留物都已清除,并且模具已完全固化。

了解关键特性

现代脱蜡炉的特点在于其精确控制整个脱蜡周期的能力,确保了可重复性和高成功率。

可编程控制器

控制器是熔炉的大脑。它允许用户编程、保存和执行复杂的多阶段脱蜡循环。这种可编程性是迄今为止最重要的特性,因为它使漫长而精细的过程自动化。

通风和气流

适当的通风是必不可少的。它有两个目的:安全地排出熔化蜡或树脂产生的有害烟雾,并将新鲜氧气吸入腔室。如果没有足够的氧气,碳残留物就不会燃烧掉,导致模具污染和铸件失败。

均匀的散热分布

高质量的熔炉在腔室的多个侧面都有加热元件。这确保了整个模具,无论其位置如何,都能以均匀的速率加热。不均匀的加热是模具开裂的主要原因。

应避免的常见陷阱

脱蜡过程是无情的。对熔炉功能的误解可能导致代价高昂且耗时的失败。

脱蜡不完全

这是最常见的故障。如果循环时间太短或氧气不足,残留的模型材料或碳将留在模具中。当熔融金属倒入时,这种残留物可能导致气体孔隙、表面缺陷和铸件不完整。

模具开裂

开裂几乎总是由热冲击引起的——加热模具过快。使用具有缓慢、受控升温斜率的预设、经过测试的程序是防止这种灾难性故障的最佳方法。

速度带来的虚假节省

为了节省时间而缩短脱蜡周期是很诱人的。这是一种虚假的节省。一次失败的铸件,尤其是在贵金属方面,在材料和人工方面的浪费将远远超过因匆忙脱蜡而节省的几个小时。

通风和安全

脱蜡过程中产生的烟雾是有害的。熔炉必须放置在通风良好的区域,最好是在专用的排气罩下。这是一个关键的安全要求,而不是可选的附加项。

为您的应用做出正确的选择

选择熔炉完全取决于您的特定材料、规模和精度要求。

- 如果您的主要重点是爱好工作或小规模珠宝制作: 一个具有多阶段可编程控制器的可靠台式型号是您最好的投资。重点关注与其典型坩埚尺寸相匹配的容量。

- 如果您的主要重点是牙科实验室: 选择专为快速脱蜡现代 3D 打印树脂而设计的熔炉,这些树脂通常比传统蜡需要不同的脱蜡时间表和更好的通风。

- 如果您的主要重点是工业或大规模艺术铸造: 您的需求将指向更大、落地式的型号,具有坚固的结构、先进的通风系统(有时包括用于消除烟雾的后燃器)和高度精确的控制器。

最终,脱蜡炉是创造完美铸件的无声伙伴,它通过对温度随时间的精确和耐心的控制,使整个过程成为可能。

总结表:

| 脱蜡阶段 | 温度范围 | 关键功能 |

|---|---|---|

| 脱蜡 | 150-300°C (300-575°F) | 在不使模具开裂的情况下熔化并排出大部分模型材料。 |

| 汽化和碳去除 | 730°C+ (1350°F+) | 在适当气流下烧掉残留物和碳。 |

| 模具固化和预热 | 保持在最高温度 | 增强模具强度并预热以进行熔融金属浇铸。 |

使用适合您需求的脱蜡炉,实现无瑕铸件。 无论您从事珠宝制作、牙科实验室还是工业铸造,KINTEK 的精密熔炉都能提供受控加热、均匀散热和强大通风,以消除模具缺陷并确保铸造成功。立即联系我们的专家,为您的实验室找到完美的解决方案!

图解指南