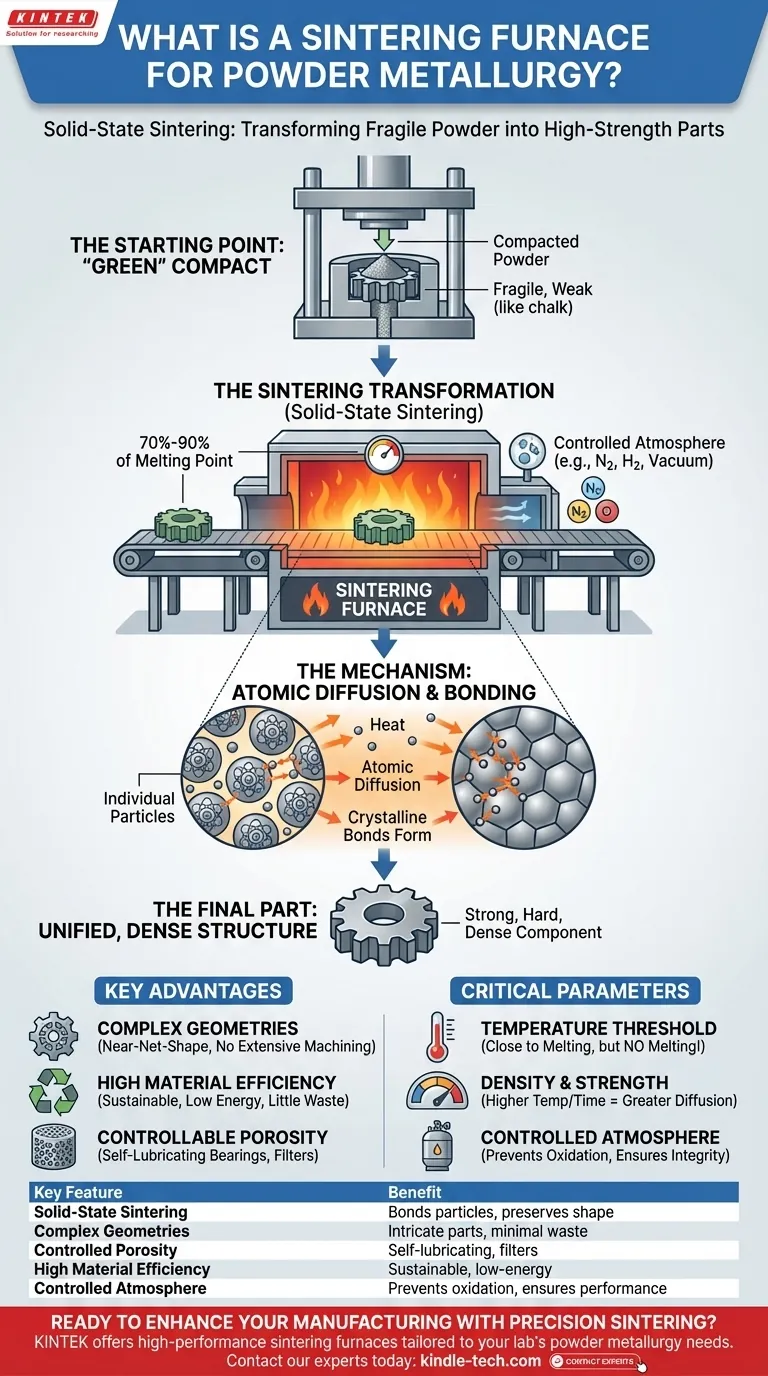

简而言之,粉末冶金 (P/M) 烧结炉 是一种专业的高温烘箱,它将易碎的压实金属粉末形状转化为坚固、高强度的部件。它通过精确的加热过程来实现这一点,该过程在微观层面上将粉末颗粒粘合在一起,而材料从未熔化。

烧结炉的关键功能不仅仅是加热金属,而是提供原子扩散所需的受控热能。这个过程本质上将单个粉末颗粒“焊接”成一个统一、致密的结构,从而赋予最终零件强度和完整性。

从粉末到零件:烧结炉的作用

要理解炉子的目的,首先必须了解它在粉末冶金工作流程中的位置。该过程通过两个主要阶段将松散的粉末转化为成品、功能性部件:压实和烧结。

起点:“生坯”压件

旅程始于在巨大压力下将金属粉末压入刚性模具或模具中。由此产生的部件称为“生坯”压件,它具有所需的形状,但机械强度低且易碎,其易碎性类似于一块粉笔。

烧结转变

然后将生坯压件放入烧结炉中。炉子将部件加热到通常在金属熔点 70% 到 90% 之间的温度。

这个过程被称为固态烧结。部件在该升高温度下保持特定时间,从而发生显著的转变。

机制:原子扩散和键合

炉子的热量充当催化剂,使单个粉末颗粒内的原子获得足够的能量来移动。原子在颗粒相互接触的边界处扩散。

这种原子迁移在颗粒之间形成了牢固的晶体键。曾经是一堆单独的晶粒,现在变成了一块具有显著强度、硬度和密度的单一固体材料。

烧结过程带来的关键优势

烧结炉是解锁粉末冶金作为制造方法的独特优势的关键。它完成了零件的定型,锁定了在初始粉末压制阶段产生的优势。

制造复杂几何形状

初始压制过程可以以极高的精度制造出高度复杂的内部和外部形状。烧结过程固化了这些复杂的结构,而无需进行大量的后处理加工。

高材料效率和可持续性

粉末冶金是一种近净形工艺。材料浪费极少,因为粉末直接成型为最终零件的几何形状。由于金属从未熔化,该过程消耗的能源也明显少于铸造或锻造。

可控的孔隙率以实现独特的性能

与其他金属成型方法不同,烧结可以精确控制最终零件的孔隙率。这是一个强大的特性,可以制造出自润滑轴承(浸渍有油)和设计用于减振的部件。

理解关键参数

有效操作烧结炉需要掌握几个关键变量。管理不当可能会影响最终部件的质量和性能。

温度阈值

最重要的一个参数是温度。目标是尽可能接近熔点,但又不能真正达到它。意外熔化会导致零件失去形状并破坏其工程性能。

对密度和强度的影响

通常,较高的烧结温度和较长的炉内时间会导致更多的原子扩散。随着原始粉末颗粒之间的空隙收缩,这会形成更致密、更坚固的最终零件。

受控气氛的必要性

高温下的金属粉末极易氧化,这会毁坏部件。烧结炉必须保持严格的受控气氛(例如氮气、氢气或真空),以防止氧气与金属发生反应。

烧结如何实现特定的工程目标

您决定使用 P/M 工艺取决于您需要实现的目标。烧结炉是实现这些目标的最后一步。

- 如果您的主要重点是经济高效地、大批量生产复杂零件: 烧结非常适合制造重复的、复杂的形状,这些形状几乎不需要最终加工。

- 如果您的主要重点是制造自润滑或过滤部件: 该过程使您可以直接控制最终零件的孔隙率,这是大多数其他金属加工方法无法比拟的特性。

- 如果您的主要重点是材料效率和可持续性: 烧结是一种“绿色”技术,与传统减材制造相比,可大大减少材料浪费和能源消耗。

最终,烧结炉是将金属粉末的潜力转化为成品性能的关键环节。

摘要表:

| 关键特性 | 益处 |

|---|---|

| 固态烧结 | 在不熔化的情况下粘合颗粒,保持形状和性能。 |

| 复杂几何形状 | 能够生产复杂的、近净形的零件,浪费极少。 |

| 可控的孔隙率 | 可以制造自润滑轴承和过滤器。 |

| 高材料效率 | 是铸造或锻造的可持续、低能耗替代方案。 |

| 受控气氛 | 防止氧化,确保零件的完整性和性能。 |

准备好利用精密烧结提升您的制造能力了吗?

KINTEK 专注于高性能实验室设备和耗材,提供满足您实验室特定粉末冶金需求的可靠烧结炉。我们的解决方案提供精确的温度控制和气氛管理,以制造出坚固、一致且复杂的零件。

立即联系我们的专家,讨论 KINTEK 烧结炉如何优化您的生产流程、减少浪费并开启新的设计可能性。

图解指南