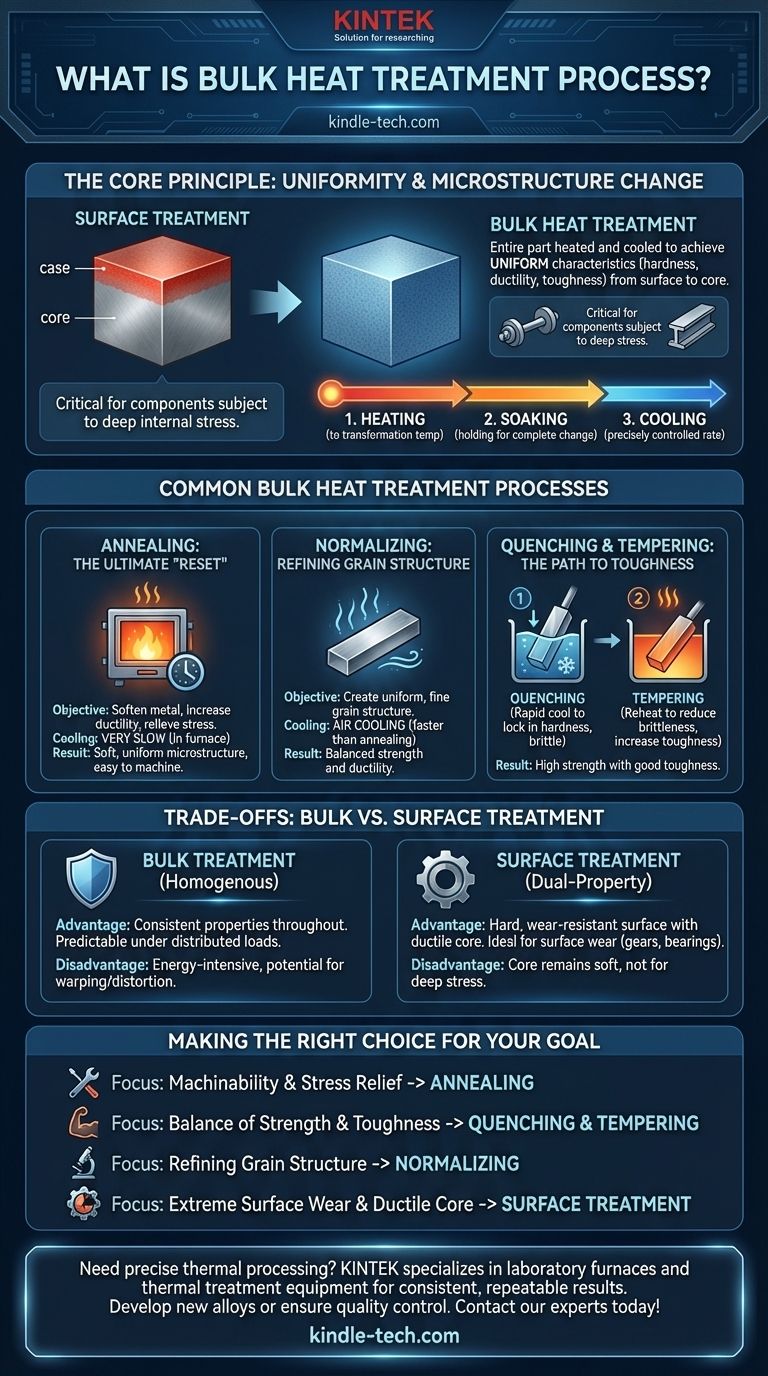

在材料科学中,整体热处理是一种通过改变金属部件整个质量的冶金结构和机械性能的工艺。与仅改变外层的表面处理不同,这些方法对整个部件进行加热和冷却,以实现从表面到核心的均匀特性,例如硬度、延展性或韧性。

整体热处理的定义原则是均匀性。虽然表面处理会在较软的核心上形成一个坚硬的外部“表层”,但整体工艺旨在通过材料的整个体积实现单一、一致的机械性能。

核心原则:改变整个微观结构

任何热处理的有效性在于其操纵金属晶体结构的能力。整体工艺旨在确保这种转变完全且均匀地发生。

从表面到核心

基本过程包括三个阶段:将整个部件加热到特定的转变温度,在该温度下保持(保温)直到转变完成,然后以精确控制的速度冷却。

这种整体方法确保了性能不仅仅是表面化的。这些变化会渗透到部件的整个横截面。

为什么均匀性很重要

对于其结构深处承受应力的部件,一致的、贯穿全身的性能至关重要。想想车轴、结构梁或压力容器壁。

在这些应用中,核心故障与表面故障一样具有灾难性。整体处理确保材料在任何点都能同样有效地承受这些力。

常见的整体热处理工艺

虽然所有整体处理都会影响整个部件,但它们旨在实现不同的结果。最常见的工艺通过其冷却速度和最终目标来区分。

退火:终极“重置”

退火是一种用于软化金属、增加其延展性并消除内应力的工艺。它使材料更容易加工或成形。

该过程包括加热金属、保温,然后非常缓慢地冷却,通常是将其留在炉中冷却。这种缓慢冷却会产生柔软、均匀的微观结构。

正火:细化晶粒结构

正火用于创建比退火更均匀和更细的晶粒结构。这会带来可预测的强度和延展性组合。

关键区别在于冷却方法。加热和保温后,部件从炉中取出并在静止空气中冷却。这种更快的冷却速度会产生比退火材料更硬、更强的材料。

淬火和回火:韧性之路

这是一个两步过程,旨在创建高强度和良好韧性的组合,这通常是高性能部件的主要目标。

首先,淬火涉及在水、油或聚合物等介质中快速冷却部件。这会锁定非常坚硬但脆的晶体结构(马氏体)。

其次,回火涉及将淬火部件重新加热到较低温度。这个关键步骤降低了极端的硬度和脆性,从而产生更坚韧耐用的最终产品。

了解权衡:整体处理与表面处理

在整体热处理和表面热处理之间做出选择是一个关键的工程决策,完全取决于部件的预期功能。

整体处理的优势

主要优点是均匀的性能。部件在影响其整个横截面的拉伸、弯曲或扭转应力下表现出可预测性。这对于载荷分布在整个材料中的部件至关重要。

何时选择表面处理

当主要的失效模式是表面磨损时,渗碳、渗氮或感应淬火等表面处理更优越。它们创建了一个双重性能的部件:一个非常坚硬、耐磨的表面,以及一个较软、更具延展性和抗冲击性的核心。

这是齿轮、轴承和凸轮轴等部件的理想组合,它们必须抵抗磨损,同时还要吸收操作冲击而不会断裂。

能量和变形因素

加热大型部件的整个体积是能源密集型的。此外,整体处理中显著且均匀的温度变化有时会导致翘曲或变形,这可能需要进行后处理加工。

为您的目标做出正确选择

选择正确的工艺需要清楚地了解部件所需的最终性能。

- 如果您的主要重点是可加工性和应力消除: 退火是软化材料并为进一步制造做准备的正确工艺。

- 如果您的主要重点是在整个部件中实现强度和韧性的平衡: 淬火和回火提供了控制,可以为高应力应用调整出所需的精确性能。

- 如果您的主要重点是细化晶粒结构以实现可预测的性能: 正火可创建均匀的材料,消除先前锻造或铸造操作中的不一致性。

- 如果您的主要重点是具有韧性核心的极端表面耐磨性: 您应该研究表面处理,因为整体处理无法实现这种双重性能状态。

了解整体处理和表面处理之间的区别对于设计不仅坚固,而且精确地为预期功能而设计的部件至关重要。

总结表:

| 工艺 | 主要目标 | 冷却方法 | 最终性能 |

|---|---|---|---|

| 退火 | 软化金属,消除应力 | 非常缓慢(在炉中) | 高延展性,易于加工 |

| 正火 | 细化晶粒结构 | 空冷 | 平衡的强度和延展性 |

| 淬火和回火 | 实现韧性 | 快速淬火,然后重新加热 | 高强度和良好韧性 |

需要为您的金属部件进行精确的热处理吗? KINTEK 专注于实验室炉和热处理设备,旨在提供一致、可重复的结果。无论您是开发新合金还是确保制造中的质量控制,我们的解决方案都能帮助您实现应用所需的精确材料性能。立即联系我们的专家,讨论我们如何支持您的热处理需求!

图解指南