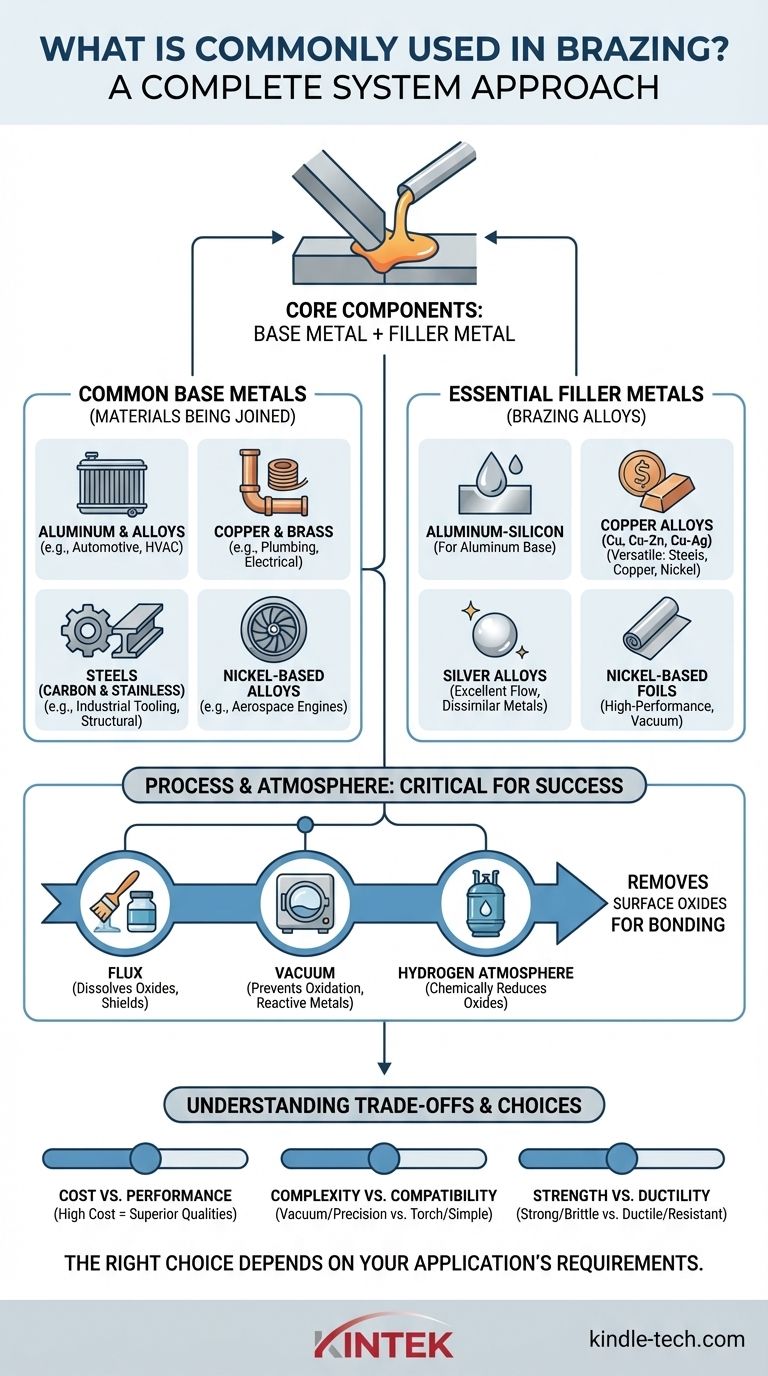

钎焊的核心使用两种主要组件:基材(即被连接的材料)和填充金属(熔化后形成结合)。最常见的基材包括钢、铜和铝合金,而填充金属通常是基于铝硅、铜或银的合金。

理解钎焊的关键在于将其视为一个完整的系统。基材、填充金属和钎焊工艺的选择都是相互关联的,并由最终应用对强度、耐腐蚀性和成本的要求所驱动。

了解钎焊的核心组件

钎焊可以在不熔化零件本身的情况下,在两个或多个金属零件之间形成坚固、永久的接头。这是通过加热组件并熔化填充金属来实现的,填充金属通过毛细作用流入它们之间的间隙。

常见基材

基材是您尝试连接的材料。虽然可以钎焊的材料范围很广,但有几种材料在工业应用中占主导地位。

- 铝及其合金:这些材料非常常见,尤其是在汽车和暖通空调领域,用于散热器和热交换器等组件,因为它们重量轻且导热性极佳。

- 铜和黄铜:因其高导电性和耐腐蚀性而备受推崇,是管道、电气和暖通空调行业的支柱。

- 钢(碳钢和不锈钢):因其强度和多功能性而用于从工业工具到结构部件的各种钎焊应用。不锈钢通常因其卓越的耐腐蚀性而被选用。

- 镍基合金(例如,Inconel):用于高温和高应力应用,例如航空航天发动机,在这些应用中性能至关重要。

基本填充金属(钎焊合金)

填充金属是钎焊过程的关键。它必须具有低于基材熔点的熔点,并且能够“润湿”或流过待连接的表面。

- 铝硅 (Al-Si):用于钎焊铝基材的标准填充材料。

- 铜、铜锌(黄铜)和铜银:一种多功能且广泛使用的填充金属系列,用于连接钢、铜和镍合金。

- 银合金:这些填充材料具有出色的流动特性,并能形成坚固、韧性好的接头。它们常用于连接异种金属。

- 镍基箔:常用于真空钎焊中的高性能应用,这些箔片可能包含硼、硅和磷等元素以控制熔化特性。

工艺和气氛的关键作用

您不能孤立地选择基材和填充材料。钎焊方法直接影响哪些材料兼容以及如何成功形成接头。

问题:表面氧化物

几乎所有金属在暴露于空气中时都会在其表面形成一层薄而坚硬的氧化层(例如钢上的铁锈或铝上的暗淡层)。这层氧化层会阻止填充金属与基材结合。成功的钎焊完全取决于去除它。

解决方案 1:助焊剂

对于许多常见的工艺,如空气中的火焰或炉中钎焊,会使用助焊剂。助焊剂是一种化学化合物,施加到接头区域,在填充金属之前熔化,溶解氧化物并保护表面免受再氧化。气体保护钎焊通常依赖助焊剂来破坏铝等材料上的氧化层。

解决方案 2:气氛和合金化学

在更先进的工艺中,环境本身会去除氧化物。

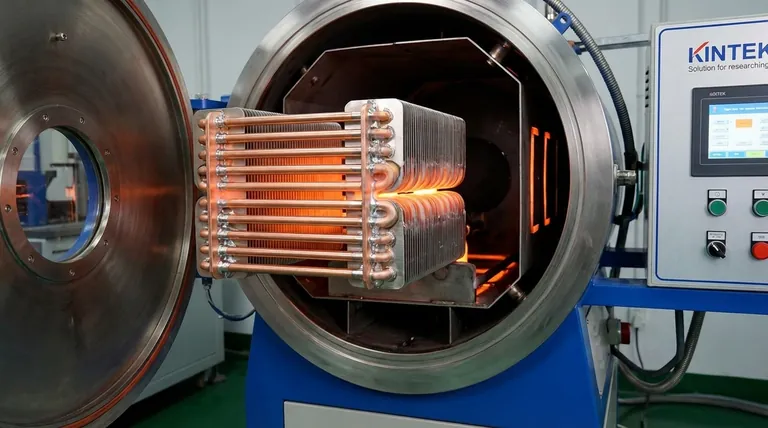

- 真空钎焊:通过从炉中去除几乎所有空气,可以防止氧化。对于铝等活性金属,特定的填充金属(例如,

4104系列)含有镁,镁在钎焊温度下汽化并强烈分解坚韧的氧化铝层。 - 氢气氛钎焊:纯氢气氛可以化学“还原”(去除)铜和钢等材料上的氧化物,为填充金属提供超净表面以进行结合。然而,此过程不能用于钛等活性金属,因为它们会形成氢化物并变得脆化。

理解权衡

选择钎焊材料涉及平衡相互竞争的优先事项。没有单一的“最佳”材料,只有最适合工作的材料。

成本与性能

含有银或金的高性能填充金属提供卓越的接头质量,但成本高昂。同样,镍合金或钛等基材比碳钢或铝昂贵得多。

工艺复杂性与材料兼容性

真空钎焊可以以极高的精度连接复杂的组件和钛等活性金属。然而,设备和处理时间昂贵。火焰钎焊等更简单的方法更便宜,但不适用于敏感或复杂的零件。

接头强度与延展性

钎焊接头的最终性能取决于填充金属和基材之间的相互作用。一些填充金属会产生异常坚固的接头,但可能很脆,而另一些则提供更好的延展性和抗疲劳性。这种选择对于承受振动或热循环的零件至关重要。

为您的应用做出正确选择

您的材料选择应始终以最终产品的预期用途为指导。

- 如果您的主要关注点是通用、经济高效的连接:使用碳钢或铜等常见基材,并使用标准铜锌或银基填充金属。

- 如果您的主要关注点是用于传热的轻质组件:使用受控气氛或真空钎焊将铝基材与铝硅填充合金连接是行业标准。

- 如果您的主要关注点是在极端环境下实现最大强度和性能:在高纯度真空炉中钎焊镍基合金、不锈钢或钛将提供必要的接头完整性和清洁度。

最终,成功的钎焊是通过设计一个与您的特定目标相匹配的基材、填充金属和工艺的兼容系统来实现的。

总结表:

| 组件 | 常见示例 | 主要特点 |

|---|---|---|

| 基材 | 铝合金、铜、钢、镍合金 | 强度、导电性、耐腐蚀性、高温性能 |

| 填充金属 | 铝硅、铜合金、银合金、镍基箔 | 熔点低于基材,通过毛细作用流动 |

| 工艺/气氛 | 助焊剂、真空、氢气氛 | 去除氧化物以实现填充金属结合 |

准备好为您的实验室或制造需求实现坚固可靠的钎焊接头了吗?正确的设备对于成功至关重要。KINTEK 专注于高性能实验室炉,包括真空和气氛钎焊系统,专为精确的温度控制和无氧化结果而设计。无论您是使用铝制热交换器、铜制电气元件还是高强度镍合金,我们的专业知识都能确保您的钎焊工艺在质量和效率方面得到优化。立即联系我们的钎焊专家,讨论您的具体应用以及 KINTEK 的设备如何提升您的成果。

图解指南