从根本上讲,直流(DC)溅射是一种广泛使用的工业过程,用于在表面上制造极薄、高质量的材料薄膜。它是一种物理气相沉积(PVD)技术,用于在物体上涂覆一层厚度从几纳米到几微米不等的涂层,应用于半导体、硬盘驱动器到医疗工具和航空航天部件等各个领域。

直流溅射是沉积薄层导电材料的首选方法。它因在工业环境中具有成本低、操作简单以及能够大规模生产高纯度、均匀涂层之间的有效平衡而受到重视。

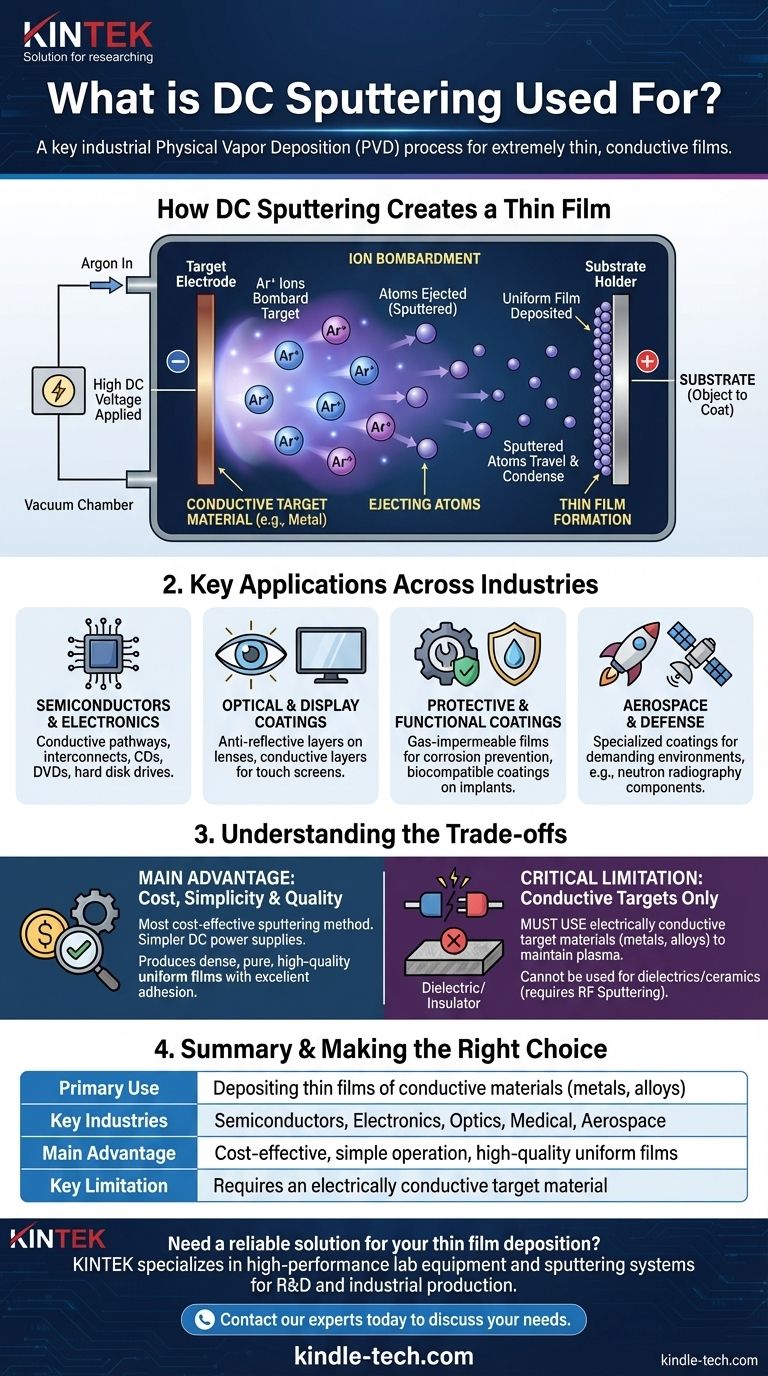

直流溅射如何形成薄膜

直流溅射是一种真空沉积技术。整个过程发生在一个已抽真空的密闭腔室内。

基本原理:离子轰击

在两个电极之间施加高直流电压:靶材(由您希望沉积的材料制成)和基板(您希望涂覆的物体)。

向腔室内引入少量惰性气体,通常是氩气。高电压使这种气体电离,形成带正电的氩离子和自由电子的辉光等离子体。

从靶材中溅射原子

带正电的氩离子被电场加速,并有力地撞击带负电的靶材表面。

这种高能轰击具有足够的力,可以物理地将靶材材料中的单个原子“溅射”出来。

在基板上形成薄膜

这些被溅射出的原子穿过真空室,落在策略性放置以拦截它们的基板上。

随着这些原子积累,它们会在基板表面凝结,形成一层非常薄、均匀且致密的薄膜。

跨行业的关键应用

低成本与高质量的结合使直流溅射成为广泛现代技术中不可或缺的一部分。

半导体和电子产品

这是最大的应用领域之一。直流溅射用于沉积构成集成电路内部导电通路和互连的金属薄层。它也用于制造 CD、DVD 和硬盘驱动器。

光学和显示器涂层

溅射用于在玻璃上应用薄膜以实现各种光学目的,例如在镜片上创建抗反射层或用于触摸屏和平板显示器的导电层。

保护性和功能性涂层

直流溅射可以形成保护表面免受环境影响的薄膜。这包括沉积防气体渗透的薄膜以防止敏感材料腐蚀,或在医疗植入物上创建生物相容性涂层。

航空航天和国防

该过程用于为苛刻的环境应用特殊涂层。例如,将钆薄膜溅射到用于中子射线照相的部件上,以提高成像质量。

了解权衡

没有一种技术适用于所有情况。选择直流溅射需要了解其主要优势及其关键局限性。

主要优势:成本和简单性

直流溅射是最基本、成本最低的溅射形式。所需的直流电源比更复杂的替代方案更便宜、操作更简单,这使其对工业规模生产极具吸引力。

关键限制:仅限导电靶材

直流溅射只能与导电靶材(主要是金属)一起使用。靶材必须能够导电,以维持等离子体并防止其表面积聚正电荷,这会排斥氩离子并停止该过程。

这是选择溅射方法时最重要的因素。对于非导电(电介质或绝缘体)材料,如陶瓷,需要不同的技术,例如射频(RF)溅射。

薄膜质量和附着力

尽管操作简单,但直流溅射生产的薄膜质量非常高。所得的层致密、纯净,并表现出与基板的优异附着力,使其适用于苛刻的应用,经久耐用且可靠。

为您的沉积需求做出正确的选择

要选择正确的技术,您必须首先确定您的材料和主要目标。

- 如果您的主要重点是经济高效地沉积金属或导电合金: 对于大批量制造,直流溅射几乎总是最高效和最经济的选择。

- 如果您的主要重点是沉积非导电材料(如氧化物或陶瓷): 您必须使用不同的方法,例如射频溅射,因为直流过程的物理原理将无法奏效。

- 如果您的主要重点是获得具有优异附着力的高纯度、均匀薄膜: 直流溅射是一种高度可靠的技术,可为导电靶材提供精确的控制和一致的结果。

最终,了解对导电靶材的基本要求是利用直流溅射的功率和效率的关键。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要用途 | 沉积导电材料(金属、合金)的薄膜 |

| 关键行业 | 半导体、电子、光学、医疗、航空航天 |

| 主要优势 | 经济高效、操作简单、高质量均匀薄膜 |

| 关键限制 | 需要导电靶材 |

需要可靠的薄膜沉积解决方案?

KINTEK 专注于高性能实验室设备,包括专为研发和工业生产定制的溅射系统。无论您是开发下一代半导体还是需要耐用的保护涂层,我们的专业知识都能确保您获得精确、经济高效的成果。

立即联系我们的专家,讨论我们的溅射解决方案如何提高您的工艺和产品质量。

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 电子束蒸发镀膜无氧铜坩埚和蒸发舟

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器