金刚石薄膜沉积是一种工艺,用于在另一种材料(称为衬底)表面生长一层薄薄的合成金刚石。它主要采用一种称为化学气相沉积(CVD)的技术,该技术涉及将含碳气体(如甲烷)和氢气引入腔室。然后使用能量源将这些气体分解成活性原子,这些原子沉降在衬底上并排列成金刚石的晶体结构。

生长金刚石的核心挑战不是制造碳,而是创造一个特定的化学环境,使金刚石(sp³)原子结构比石墨(sp²)结构更容易形成并保持稳定。这通过使用能量源产生原子氢来实现,原子氢充当生长薄膜的选择性“园丁”。

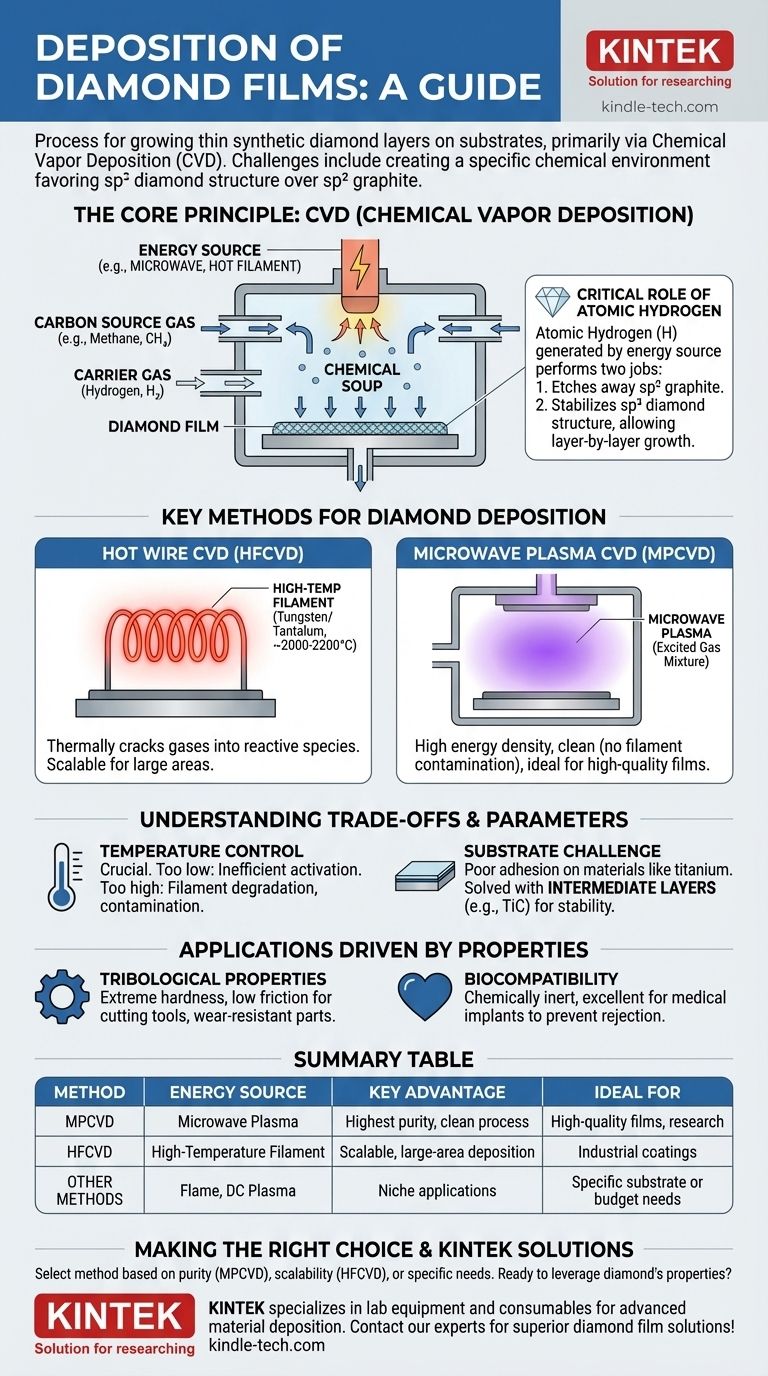

核心原理:化学气相沉积(CVD)

CVD是现代金刚石薄膜沉积的基础。它允许在远低于一个大气压的压力下制造高纯度金刚石,这与用于制造块状工业金刚石的极端高压、高温方法不同。

CVD如何用于金刚石

该过程需要几个关键要素:一个用于生长的衬底、一种碳源气体(通常是甲烷,CH₄)、一种载气(氢气,H₂)和一个强大的能量源。能量激活气体,为金刚石的形成创造必要的化学环境。

原子氢的关键作用

碳原子可以通过两种主要方式键合:sp²构型(形成石墨的平面片层)或sp³构型(形成金刚石的坚固四面体晶格)。在正常的CVD条件下,石墨更容易形成。

成功的关键是原子氢。能量源将稳定的氢分子(H₂)分解成高活性的单个氢原子(H)。这种原子氢执行两项关键任务:

- 它优先蚀刻掉表面形成的任何sp²键合石墨。

- 它稳定sp³键合的金刚石结构,使其逐层生长。

金刚石沉积的关键方法

虽然原理相同,但不同的方法使用不同的能量源来激活气体。

热丝CVD(HFCVD)

这种方法于20世纪80年代初开发,使用由钨或钽制成的高温灯丝。灯丝被加热到约2000-2200°C。

气体通过这种极热的导线时,被热裂解或“裂开”成金刚石生长所需的活性碳物质和原子氢。

微波等离子体CVD(MPCVD)

这现在是一种广泛首选的方法。它使用微波将气体混合物激发成等离子体,这是一种包含离子和电子的能量化物质状态。

这种等离子体提供非常高的能量密度,并且异常清洁,因为没有可能污染金刚石薄膜的热灯丝。这使其成为生产高质量薄膜的理想选择。

其他成熟方法

虽然HFCVD和MPCVD很常见,但还存在其他技术,包括火焰燃烧CVD和直流等离子体辅助CVD。每种方法都使用不同的机制来产生必要的能量和活性物质。

了解权衡和关键参数

沉积高质量金刚石薄膜是一门精确的科学,工艺变量的微小变化都可能产生显著影响。

温度的重要性

温度可以说是最重要的参数。在热丝CVD中,灯丝温度必须经过精心控制。

如果温度过低,气体将无法有效激活,从而阻碍或阻止金刚石的形成。如果温度过高,灯丝可能会降解并污染衬底和生长的薄膜。

衬底挑战

金刚石并非轻易在所有材料上生长。对于某些衬底,如钛,由于附着力差或不必要的化学反应,直接沉积可能会失败。

为了解决这个问题,研究人员使用中间层。例如,可以首先沉积一层薄薄的碳化钛(TiC),为金刚石薄膜提供更稳定和易于附着的表面。

由特性驱动的应用

这种复杂工艺的原因在于金刚石卓越的特性。这些薄膜为切削工具和耐磨部件提供极高的硬度和低摩擦(摩擦学特性)。

此外,金刚石具有高度生物相容性和化学惰性,使其成为医疗植入物的优良涂层,以防止身体排斥。

为您的目标做出正确选择

选择沉积方法完全取决于所需的结果,需要在薄膜质量、成本和具体应用之间取得平衡。

- 如果您的主要关注点是最高的纯度和薄膜质量: MPCVD通常是理想的选择,因为它具有清洁、无灯丝和高能量的等离子体环境。

- 如果您的主要关注点是可扩展的大面积沉积: HFCVD是一种稳健且广为人知的方法,但需要精确控制温度以避免污染。

- 如果您的主要关注点是涂覆化学反应性材料: 您必须研究并实施合适的中间缓冲层,以确保薄膜的良好附着力和稳定性。

最终,成功的金刚石薄膜沉积取决于精确控制化学环境,以利于金刚石独特原子结构的生长。

总结表:

| 方法 | 能量源 | 主要优势 | 理想用途 |

|---|---|---|---|

| 微波等离子体CVD (MPCVD) | 微波等离子体 | 最高纯度,清洁工艺 | 高质量薄膜,研究 |

| 热丝CVD (HFCVD) | 高温灯丝 | 可扩展,大面积沉积 | 工业涂层 |

| 其他方法 | 火焰,直流等离子体 | 小众应用 | 特定衬底或预算需求 |

准备好在您的实验室中利用金刚石的极致硬度和生物相容性了吗? KINTEK专注于先进材料沉积的实验室设备和耗材。我们的专业知识可以帮助您选择合适的CVD方法和参数,为您的特定应用(无论是切削工具、医疗设备还是研究)实现卓越的金刚石薄膜。立即联系我们的专家,讨论您的项目需求!

图解指南