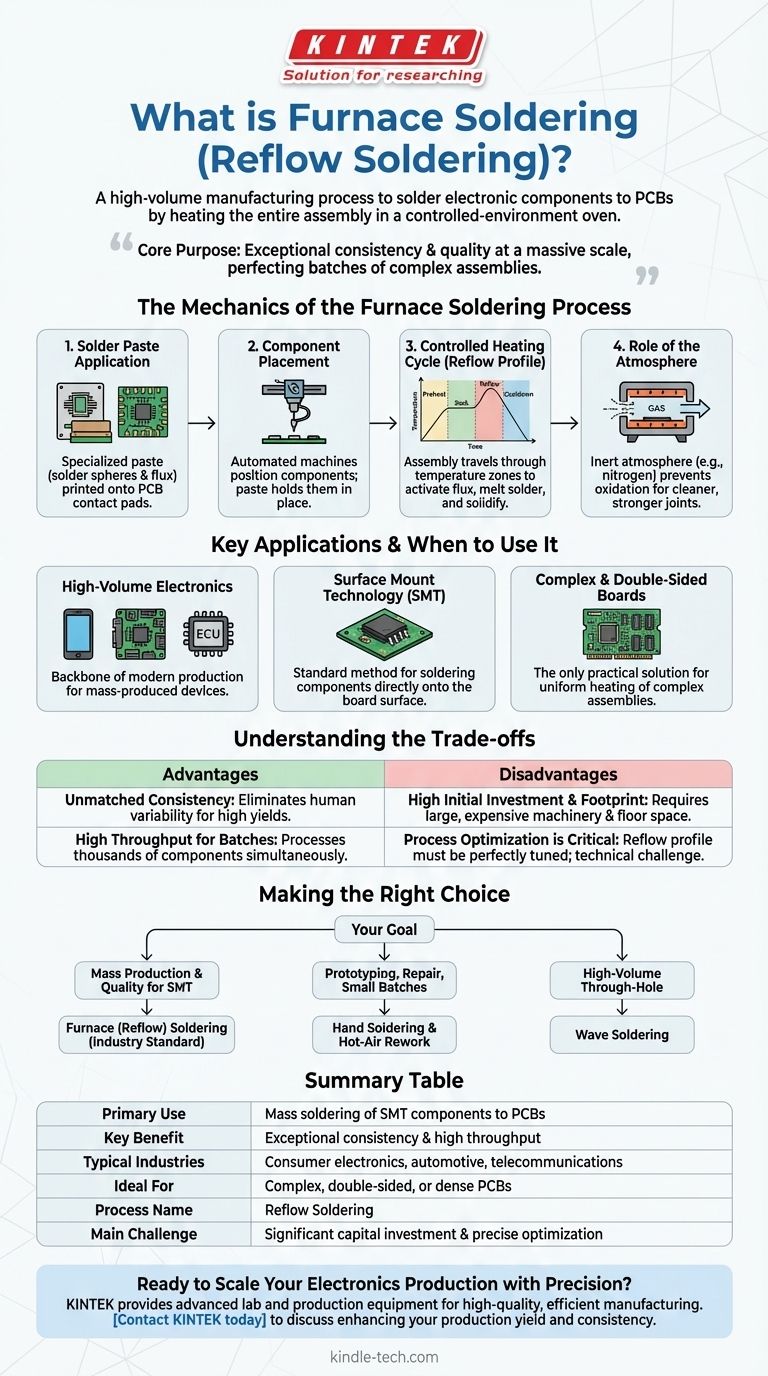

从本质上讲,熔炉焊接是一种大批量制造工艺,用于通过在受控环境的烤箱中加热整个组件,将电子元件焊接到印刷电路板(PCB)上。这种方法更常被称为回流焊接(reflow soldering),它使用精确涂覆的焊膏,焊膏在加热循环中熔化,同时形成数千个可靠的电气连接。

熔炉焊接的核心目的不仅仅是连接元件,而是在大规模生产中以卓越的一致性和质量来实现这一点。它用一次性完美处理一整批复杂组件的效率,换取单个连接的速度。

熔炉焊接工艺的机制

熔炉焊接是一个多阶段的过程,每个阶段的精度对最终结果都至关重要。熔炉本身只是最关键阶段——受控加热循环——的工具。

第 1 步:焊膏应用

在任何加热发生之前,一种特殊的焊膏——由微小焊球和助焊剂混合而成——会被印刷到电路板的接触焊盘上。这通常使用模板完成,以确保精确量的焊膏沉积在需要它的确切位置。

第 2 步:元件放置

自动化的“拾取和放置”机器随后将电子元件定位到板上。焊膏的粘性足以在电路板被转移到熔炉时将元件固定到位。

第 3 步:受控加热循环(回流曲线)

这是过程的核心。组件通过传送带穿过熔炉,经过具有不同温度的几个区域。这种精心管理的温度曲线被称为回流曲线(reflow profile)。

- 预热(Preheat): 温和地提高电路板温度,以激活助焊剂并防止热冲击。

- 浸渍(Soak,或热浸渍): 使整个组件,包括大大小小的元件,达到均匀的温度。

- 回流(Reflow): 温度迅速提高到焊料熔点以上。焊球液化,“回流”形成冶金键合。

- 冷却(Cooldown): 以受控方式冷却组件,使焊点固化而不产生缺陷。

第 4 步:气氛的作用

许多工业焊接熔炉使用受控的惰性气氛,通常是通过通入氮气来实现的。这会排挤氧气,防止元件和焊料在高温回流阶段氧化,从而形成更清洁、更牢固、更可靠的焊点。

关键应用及使用时机

虽然“熔炉”一词在材料科学中有广泛应用,但其在焊接中的使用高度特定于电子行业。

大批量电子产品制造

熔炉焊接是现代电子产品生产的支柱。它用于几乎所有批量生产的设备,包括主板、智能手机、显卡和汽车控制单元。

表面贴装技术(SMT)

此工艺是焊接表面贴装器件(SMD)的标准且最有效的方法。这些元件缺乏旧式“通孔元件”的长引脚,设计用于直接安装在 PCB 表面上,因此熔炉回流是完美的选择。

复杂和双面电路板

对于元件密度高或两侧都有元件的电路板,熔炉焊接是唯一实用的解决方案。它能均匀加热整个组件,这是手工焊接等手动方法无法可靠实现的。

了解权衡

选择熔炉焊接需要权衡其明显的优势与重大的操作要求。

优势:无与伦比的一致性

通过使用科学开发的“回流曲线”加热整个电路板,熔炉焊接消除了手工焊接的人为可变性。这使得数百万个焊点的成品率和质量极其一致。

优势:批次高吞吐量

虽然单个回流周期可能需要几分钟,但熔炉同时处理每块板上的数百甚至数千个元件。连续运行时,其大批量生产的吞吐量是巨大的。

劣势:高初始投资和占地面积

回流焊炉是大型、复杂且昂贵的工业机械。它们需要大量的工厂空间和大量的资本投资,因此不适合业余爱好者或小规模原型制作。

劣势:工艺优化至关重要

开发正确的“回流曲线”是一项技术挑战。该曲线必须针对特定 PCB 的质量、所使用的元件和焊膏类型进行完美调整。不正确的曲线可能会毁掉一整批昂贵的组件。

为您的目标做出正确的选择

选择焊接方法完全取决于您的项目的规模、复杂性和预算。

- 如果您的主要重点是大批量生产和 SMT 的质量: 熔炉(回流)焊接是不可或缺的行业标准。

- 如果您的主要重点是原型制作、维修或小批量生产: 手工焊接和热风返修站更实用且更具成本效益。

- 如果您的主要重点是大批量焊接通孔元件: 波峰焊(Wave soldering),一种不同的工艺,其中电路板经过熔融焊料波,通常是更专业和高效的选择。

最终,了解熔炉焊接的原理使您能够根据规模、质量和成本选择正确的制造工艺。

摘要表:

| 方面 | 关键细节 |

|---|---|

| 主要用途 | 大批量焊接表面贴装技术(SMT)元件到 PCB 上 |

| 关键优势 | 批处理的卓越一致性和高吞吐量 |

| 典型行业 | 消费电子、汽车、电信 |

| 最适合 | 高密度、双面或复杂 PCB 的大批量生产 |

| 工艺名称 | 回流焊接 |

| 主要挑战 | 需要大量的资本投资和精确的工艺优化 |

准备好以精度扩大您的电子产品生产规模了吗?

熔炉焊接是可靠的大批量电子产品制造的基石。KINTEK 专注于提供实现这种质量和效率水平所需的高级实验室和生产设备。无论您是扩大装配线规模还是优化回流工艺,我们在实验室设备和耗材方面的专业知识都能满足现代电子产品制造的严格要求。

让我们帮助您确保每一个焊点都完美无瑕。立即联系 KINTEK,讨论我们的解决方案如何提高您的生产良率和一致性。

图解指南