从本质上讲,退火是一种热处理工艺,用于使材料(通常是金属)更柔软、更具延展性(更易于成型)并消除内部应力。它包括将材料加热到特定温度,在该温度下保持一段时间,然后以受控的缓慢速率冷却。此过程有效地重置了材料的内部结构,使其更加均匀和易于加工。

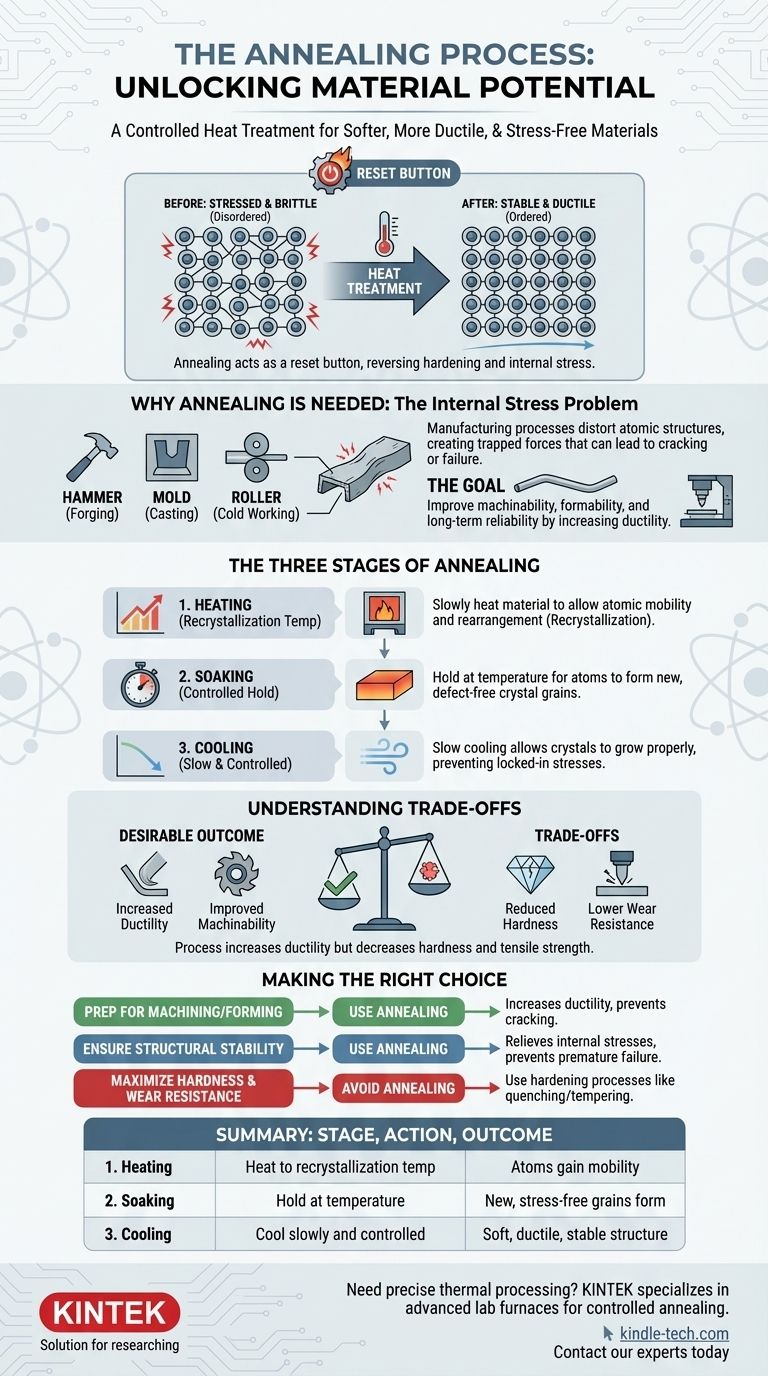

退火就像是材料内部结构的“重置按钮”。它消除了制造过程中引入的硬化和应力,将脆性、有应力的材料转变为稳定、延展且更易于加工的材料。

为什么材料需要退火:内部应力问题

当金属通过铸造(将熔融金属倒入模具)、锻造(锤打成型)或冷加工(在室温下弯曲或轧制)等工艺制造时,其内部晶体结构会发生变形和产生应力。

硬度和应力的来源

将金属中的原子想象成排列在一个整洁有序的网格中。弯曲或锤击等工艺会使这些原子错位,在网格中产生缺陷和缠结。

这种无序状态使材料更硬、更脆。它还会产生内部应力——被困在材料内部的力,这些力不断地拉伸和推挤其内部结构。

内部应力的危险

内部应力是一种隐藏的风险。一个部件可能看起来完好无损,但这些内部力可能随着时间的推移导致自发开裂或失效,尤其是在受到振动或温度变化时。

退火是消除这些危险内部应力的主要方法,可显着提高部件的长期可靠性。

目标:提高可加工性

坚硬、易碎的材料在加工、弯曲或成型时很容易开裂。通过降低硬度并提高延展性(变形而不破裂的能力),退火使后续的制造步骤更容易、更可预测。

退火工艺的三个阶段

退火不仅仅是加热和冷却;它是一个精确的三阶段过程,旨在精心控制材料的原子结构。

阶段 1:加热至再结晶温度

首先,将材料缓慢加热到特定温度。这个温度至关重要——它足够热,可以使晶体结构内的原子移动和重新排列,这个过程称为再结晶。

至关重要的是,材料仍处于固态。热量提供的能量只是使原子具有足够的活动性,以便从制造过程中被迫进入的应力位置“解开缠结”。

阶段 2:在受控温度下保温

达到目标温度后,将材料在该温度下“保温”或保持一段时间。这个保持期为原子提供了足够的时间来形成新的、无缺陷、无应力的晶粒。保温时间越长,所得结构就越均匀。

阶段 3:缓慢且受控的冷却

这可以说是最关键的阶段。材料必须非常缓慢地冷却。如果冷却太快(称为淬火的过程),应力就会重新锁定在结构中,从而使退火的目的失效。

缓慢冷却允许新形成的有序晶体正确生长,从而形成柔软、延展且内部稳定的微观结构。

了解权衡

尽管退火非常有益,但它是一种用于特定目的的工具,其效果涉及明显的权衡。主要结果是材料更柔软、更具延展性。

硬度和强度的降低

退火会故意降低材料的硬度和抗拉强度。这对于提高可加工性和成型性是有益的,但会使最终产品对负载下的磨损、摩擦和变形的抵抗力降低。

延展性与耐磨性的权衡

该过程在延展性和硬度之间形成了权衡。退火后的部件易于弯曲和成型,但比硬化后的部件磨损得更快。选择完全取决于部件的最终应用。

为您的目标做出正确的选择

应用退火完全取决于您需要用材料实现什么。

- 如果您的主要重点是为加工或冷加工准备材料:退火是提高延展性并防止材料在制造过程中开裂的关键步骤。

- 如果您的主要重点是确保长期的结构稳定性:退火对于消除焊接或铸造等工艺引起的内部应力至关重要,可防止过早失效。

- 如果您的主要重点是最大化最终产品的硬度和耐磨性:退火与您所需的目标相反;您应该使用淬火和回火等硬化工艺。

最终,退火提供了对材料内部状态的精确控制,将其从有应力、易碎的状态转变为稳定、易加工的状态。

总结表:

| 退火阶段 | 关键操作 | 主要结果 |

|---|---|---|

| 1. 加热 | 加热至再结晶温度 | 原子获得重新排列的活动性 |

| 2. 保温 | 保持在温度下 | 形成新的、无应力的晶粒 |

| 3. 冷却 | 缓慢且受控地冷却 | 实现柔软、延展且稳定的结构 |

需要精确的材料热处理?

KINTEK 专注于先进的实验室设备,包括非常适合受控退火工艺的熔炉。无论您是开发新合金、准备测试样品,还是确保组件的可靠性,我们的解决方案都能提供成功结果所必需的均匀加热和精确的温度控制。

立即联系我们的专家,讨论我们如何支持您实验室的材料科学和热处理需求。

图解指南