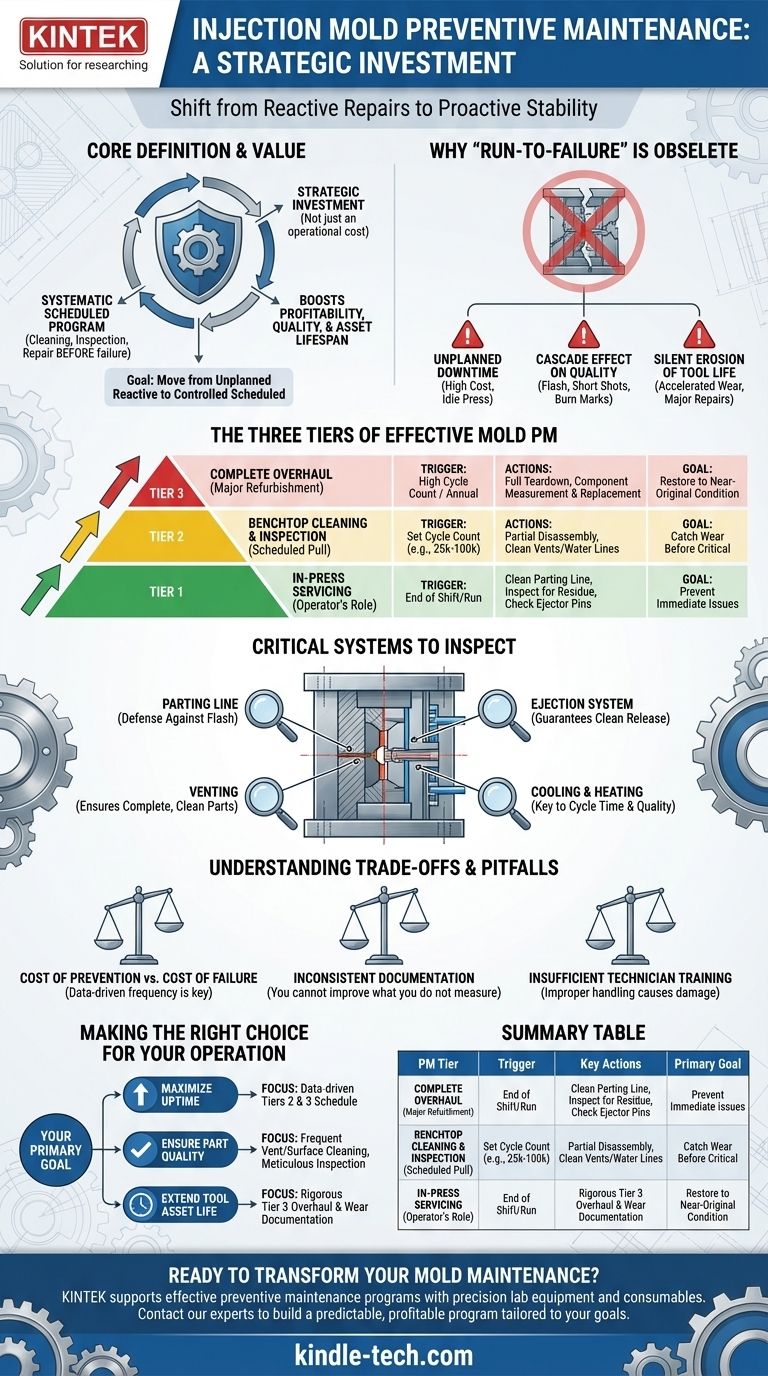

从核心来看,注塑模具的预防性维护(PM)是一个系统性的、有计划的清洁、检查和维修程序,在故障发生之前执行。这是一种基于预定时间表(由循环次数或运行时间驱动)对工具进行维护的规范做法,而不是等到它发生故障才进行。

模具预防性维护不是运营成本;它是对制造稳定性的战略投资。目标是使您的组织从昂贵的、计划外的被动维修转向受控的、计划内的维护,直接提高盈利能力、零件质量和资产寿命。

为什么“运行至故障”不再可行

依赖被动维护——只在模具损坏后才进行修复——是一个常见但代价高昂的错误。这种方法给您的运营带来了巨大的不稳定性和隐性开支。

计划外停机的高昂成本

当模具在生产过程中意外发生故障时,压机就会停机。这种停机导致闲置机器、操作员时间以及未达到的生产目标的成本,通常每小时高达数千美元。

对零件质量的连锁反应

在灾难性故障发生之前很久,劣化的模具就会生产出不一致的零件。诸如飞边(塑料从分型线渗出)、短射(不完整的零件)和因排气堵塞引起的烧焦痕迹等问题会导致更高的废品率,并威胁客户关系。

工具寿命的无声侵蚀

模具是重要的资本资产。将工具运行至故障通常会导致附带损坏,将简单的部件更换变成一项重大且昂贵的维修。缺乏预防性维护会加速磨损并大大缩短工具的宝贵使用寿命。

有效模具预防性维护的三层方法

一个健全的预防性维护计划不是单一事件,而是一个分层系统。每个级别都有特定的触发器、范围和目的。

第一层:机内维护(操作员的角色)

这是最频繁和最基本的保养级别,通常由机器操作员在班次结束或生产运行结束时执行。它包括清洁分型面、检查残留物并确保顶针自由移动。这是一个快速检查,以防止立即出现问题。

第二层:台式清洁与检查(计划性拆卸)

在达到设定的循环次数(例如25,000到100,000次)后,模具将从压机中取出并送至工具室。在这里,技术人员会进行部分拆卸,以清洁所有排气孔、水路和运动部件。这是大多数预防性维护计划的核心,在磨损变得严重之前将其发现。

第三层:全面检修(大修)

这是对整个模具的全面拆解,在非常高的循环次数或设定的时间段(例如每年)后进行。每个部件——顶针、衬套、模板、密封件——都会被拆下,根据其原始规格进行测量,如果磨损则进行更换。这会将模具恢复到接近原始状态。

需要检查的关键系统

虽然每个模具都是独一无二的,但成功的预防性维护计划侧重于几个普遍的、高影响的系统。

分型线:您防止飞边的第一道防线

模具两半接触的表面称为分型线。即使是轻微的凹痕、磨损或污染,也会让塑料逸出,在零件上产生飞边。对该表面进行细致的清洁和保护是必不可少的。

排气:确保零件完整和清洁

当塑料填充模腔时,内部的空气必须通过称为排气孔的微小通道逸出。如果这些排气孔被残留物堵塞,滞留的空气会导致烧焦痕迹、不完整的零件和尺寸不稳定。

顶出系统:确保顺利脱模

由顶针和顶板组成的系统负责将成品零件推出模具。磨损、弯曲或润滑不良的顶针会损坏零件、卡住甚至断裂,导致严重的停机时间。

冷却和加热系统:循环时间的关键

水、油或加热器的通道网络控制着模具的温度。冷却管路中的水垢堆积或热流道中热电偶的故障会导致零件质量不一致、翘曲以及更长、效率更低的循环时间。

了解权衡和陷阱

实施预防性维护计划需要承认其现实性。了解潜在的陷阱是其成功的关键。

预防成本与故障成本

预防性维护需要计划停机时间、劳动力和备件库存。管理层可能将其视为成本,但与紧急故障的成本相比,这微不足道。关键是使用数据找到最佳的预防性维护频率——不多不少。

记录不一致的陷阱

没有细致记录的预防性维护计划只是猜测。你无法改进你没有衡量的东西。每次清洁、检查和零件更换都必须记录。这些数据揭示了磨损趋势,并允许您准确预测未来的需求。

技术人员培训不足的危险

复杂的模具是一种精密仪器。未经适当培训的技术人员在拆卸和重新组装过程中造成的损坏可能比生产运行本身还要大。投资于适当的培训对于任何预防性维护计划的有效性都至关重要。

为您的运营做出正确选择

精心设计的预防性维护计划直接支持您的最高运营优先级。使用您的主要目标来指导您的重点。

- 如果您的主要重点是最大限度地延长正常运行时间:根据循环次数优先制定第二层和第三层维护的数据驱动计划,以在磨损导致生产线停工之前进行预防性处理。

- 如果您的主要重点是确保零件质量:在每次预防性维护活动中,集中精力频繁清洁排气孔、抛光型腔表面以及细致检查分型线和浇口区域。

- 如果您的主要重点是延长工具资产寿命:实施严格的第三层大修计划,并保持组件磨损的细致记录,以证明和规划重大翻新。

最终,预防性维护使您能够掌控您的制造过程,将不确定性转化为可预测的、有利可图的性能。

总结表:

| PM 层级 | 触发器 | 关键行动 | 主要目标 |

|---|---|---|---|

| 第一层:机内维护 | 班次/运行结束 | 清洁分型线,检查残留物 | 防止立即出现问题 |

| 第二层:台式检查 | 设定循环次数(2.5万-10万) | 清洁排气孔/水路,部分拆卸 | 在磨损变得严重之前发现 |

| 第三层:全面检修 | 高循环次数/每年 | 全面拆解,部件测量/更换 | 恢复到接近原始状态 |

准备好将您的模具维护从被动转变为主动了吗?KINTEK 专注于实验室设备和耗材,通过支持有效预防性维护计划的精密工具满足实验室需求。我们的专业知识可帮助您实施正确的预防性维护策略,以最大限度地延长正常运行时间,确保一致的零件质量,并保护您宝贵的模具资产。立即联系我们的专家,讨论我们如何帮助您建立一个根据您的具体运营目标量身定制的、可预测的、有利可图的维护计划。

图解指南