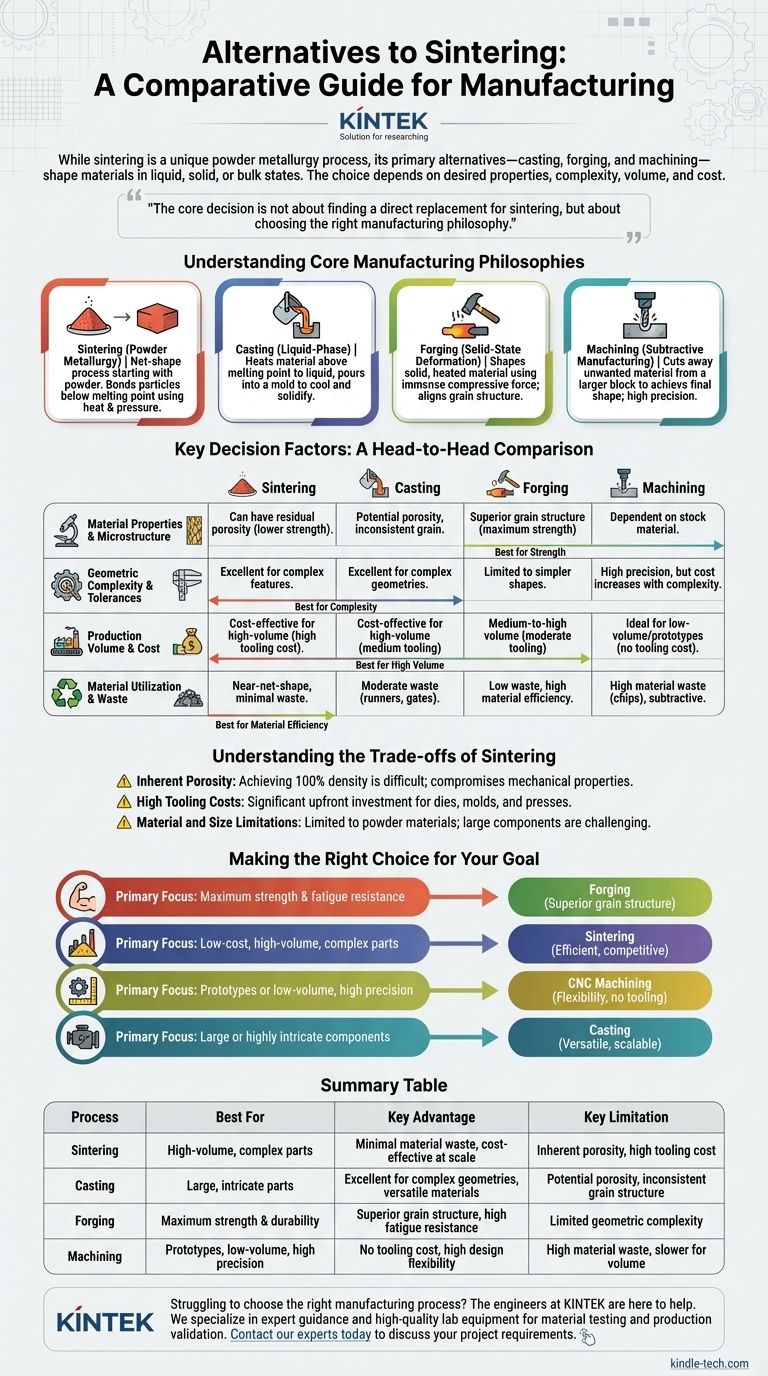

虽然烧结是一种独特的粉末冶金工艺,但其在制造中的主要替代方案是铸造、锻造和机加工。这些方法不依赖于粉末的固结,而是对处于液态、固态或块状状态的材料进行成型。选择哪种方法完全取决于所需的材料性能、组件复杂性、生产量和成本限制。

核心决策不是寻找烧结的直接替代品,而是选择正确的制造理念。您可以选择从粉末构建零件(烧结)、从液体成型(铸造)、从固体变形(锻造)或从块料雕刻(机加工)。

了解核心制造理念

要选择替代方案,您必须首先了解每种工艺工作方式的基本区别。烧结是一种从粉末开始的“近净形”工艺,而其主要替代方案是处理块状材料。

粉末冶金(烧结)

烧结通过在材料熔点以下使用热量和压力,将粉末转化为固体致密物体。该过程将粉末颗粒粘合在一起,形成坚固的最终组件。它擅长以最少的材料浪费生产复杂的形状。

液相加工(铸造)

铸造涉及将材料加热到远高于其熔点的温度,直到其完全液化。然后将熔融材料倒入模具中,在那里冷却并凝固成最终形状。这是一种高度多功能的工艺,适用于各种尺寸和复杂的几何形状。

固态变形(锻造)

锻造采用固体材料块(通常是加热的坯料),并使用来自锤子或压力机的巨大压缩力对其进行成型。该过程不会熔化材料,而是对其进行塑性变形,从而使内部晶粒结构对齐,并通常生产出极其坚固耐用的零件。

减材制造(机加工)

机加工与烧结相反。它从一个较大的固体材料块或棒材(毛坯)开始,系统地切除不需要的材料以达到最终形状。铣削、车削和钻孔等工艺都属于此类,它们提供了高精度和设计灵活性。

关键决策因素:正面比较

选择正确的工艺需要对您项目的具体需求进行清晰的评估。每种方法在关键的工程和业务标准上都提供了独特的优势和劣势组合。

材料性能和微观结构

锻造通常能生产出最坚固的部件,因为它能够细化和对齐材料的晶粒结构,消除缺陷。铸件可能存在孔隙率或晶粒尺寸不一致等问题。烧结件可能存在残余孔隙率,这可能充当应力集中点,限制最终强度,除非使用二次致密化工艺。

几何复杂性和公差

铸造和烧结是复杂性的冠军,能够在单个步骤中生产出复杂的内部和外部特征。机加工可以实现极高的精度和复杂的形状,但复杂性越高,成本和时间会急剧增加。锻造通常仅限于更简单的几何形状,因为材料必须能够在模具内流动。

生产量和成本

对于大批量生产(数千到数百万个零件),一旦覆盖了初始模具成本,烧结和铸造通常是最具成本效益的。机加工非常适合原型和小批量生产,因为它不需要定制模具,但其单位零件成本仍然很高。锻造处于中间位置,适度的模具成本适用于中到大批量生产。

材料利用率和废料

烧结是一种极其高效的“近净形”工艺,几乎将所有起始粉末转化为最终零件。这最大限度地减少了浪费和成本。与此形成鲜明对比的是,机加工是一种减材工艺,会产生大量的废料(切屑),这些废料必须以额外的成本进行回收。

了解烧结的权衡

为了公平地将烧结与其替代方案进行比较,关键是要承认其固有的局限性。这些权衡通常是工程师选择另一种工艺的主要原因。

固有孔隙率

在烧结件中实现完全 100% 的密度是困难的,并且通常需要二次操作。与锻造或轧制件相比,这种残余孔隙率可能会损害抗拉强度和疲劳抗力等机械性能。

高昂的模具成本

烧结中使用的模具、铸模和压力机代表了大量的初期资本投资。这使得该工艺对于原型、定制零件或小批量生产在经济上不可行。

材料和尺寸限制

烧结工艺仅限于可以很容易地制成粉末的材料。此外,由于所需的巨大压力机尺寸和模具,通过烧结生产非常大的组件可能具有挑战性和昂贵。

为您的目标做出正确的选择

您的决定应以您最重要的要求为指导。

- 如果您的主要重点是最大的强度和抗疲劳性:锻造通常是更优的选择,因为它能够产生有利的晶粒结构。

- 如果您的主要重点是低成本、大批量生产复杂零件:烧结是一种极具竞争力和高效的制造选择。

- 如果您的主要重点是生产原型或具有高精度的极小批量运行:数控机加工提供了最大的灵活性,无需初始模具投资。

- 如果您的主要重点是生产成本是主要驱动因素的大型或高度复杂的组件:铸造为各种材料提供了一种通用且可扩展的解决方案。

通过了解这些基本权衡,您可以自信地选择最能满足您的工程和业务目标的制造工艺。

摘要表:

| 工艺 | 最适合 | 主要优势 | 主要限制 |

|---|---|---|---|

| 烧结 | 大批量、复杂零件 | 材料浪费最少,规模化生产成本效益高 | 固有孔隙率,模具成本高 |

| 铸造 | 大型、复杂的零件 | 非常适合复杂的几何形状,材料通用性强 | 潜在的孔隙率,不一致的晶粒结构 |

| 锻造 | 最大的强度和耐用性 | 优越的晶粒结构,高抗疲劳性 | 几何复杂性有限 |

| 机加工 | 原型、小批量、高精度 | 无模具成本,高设计灵活性 | 材料浪费大,批量生产速度慢 |

在为您的组件选择正确的制造工艺时遇到困难? KINTEK 的工程师随时为您提供帮助。我们专注于提供专家指导和高质量的实验室设备,以支持您的材料测试和生产验证。无论您是烧结金属粉末还是评估替代方法,我们的专业知识都能确保您获得最佳结果。

立即联系我们的专家,讨论您的项目要求,并了解 KINTEK 的解决方案如何提高您的制造效率和产品性能。

图解指南