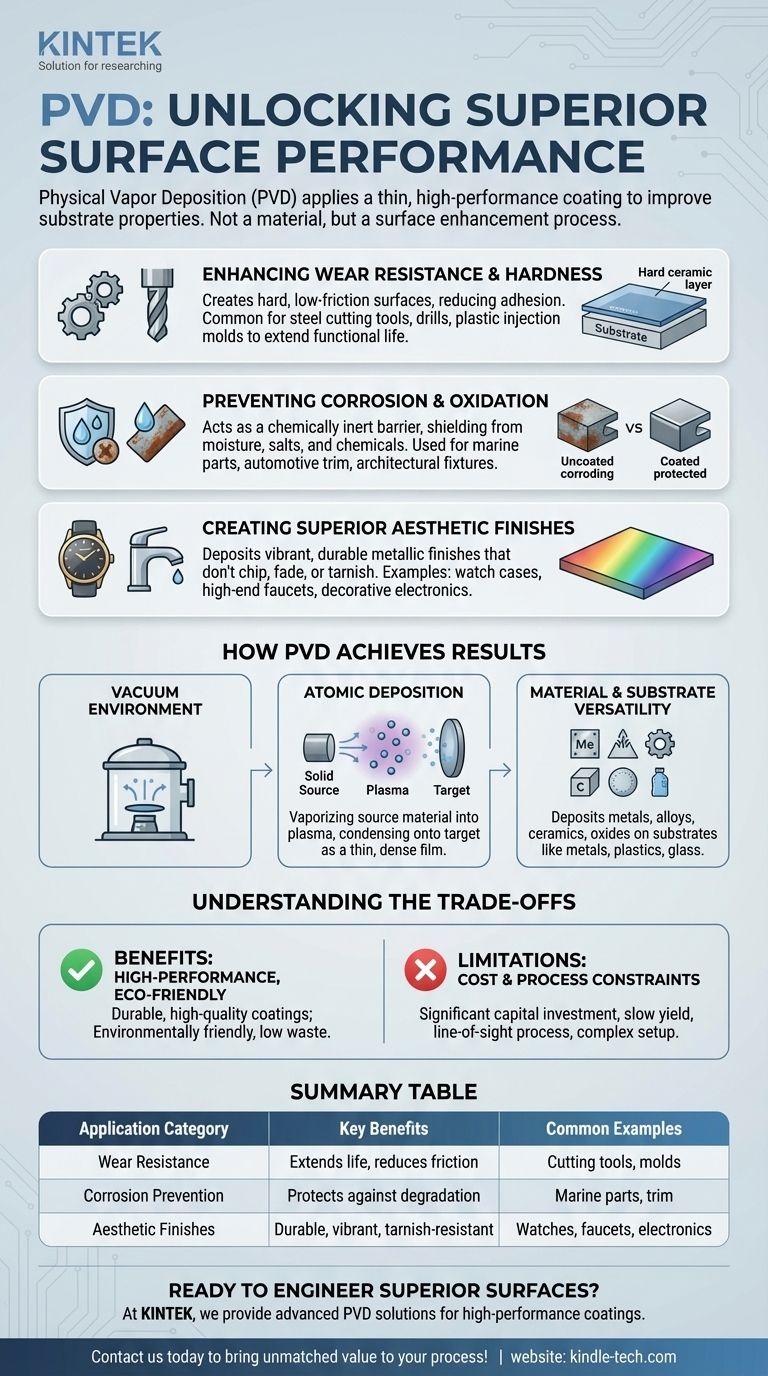

简而言之,物理气相沉积 (PVD) 用于在表面施加一层薄而高性能的涂层,以显著改善其性能。 该工艺广泛应用于增强工业切削工具的耐磨性,为消费品提供耐用和装饰性表面处理,以及改善恶劣环境下部件的耐腐蚀性。

PVD 不是一种材料,而是一种表面增强工艺。它允许您为廉价或轻质的基础材料提供远比其本身更优异的表面特性——如硬度、耐磨性和耐腐蚀性——而无需改变核心部件。

PVD 解决了哪些问题?

PVD 本质上是一种解决问题的技术。当组件表面需要底层基础材料本身无法提供的功能时,就会选择 PVD。

增强耐磨性和硬度

PVD 最常见的工业应用是创建异常坚硬、低摩擦的表面。这对于承受剧烈摩擦和磨损的物品至关重要。

一层通常小于 4 微米的薄陶瓷层沉积在基材上。这大大降低了粘附和粘连的风险,延长了工具的使用寿命。

这对于钢制切削工具、金属加工中使用的钻头和钻头,以及对平滑脱模和耐用性至关重要的塑料注塑模具来说是标准做法。

防止腐蚀和氧化

许多材料虽然坚固或轻便,但容易受到环境降解。PVD 涂层充当化学惰性屏障。

这层保护层可以保护基材免受导致腐蚀、失去光泽或褪色的湿气、盐和化学物质的侵害。涂层本身非常稳定和耐用。

这对于用于海洋应用、汽车饰件和建筑固定装置的部件至关重要,这些部件需要长期的外观和完整性。

创造卓越的美学饰面

PVD 能够沉积各种鲜艳的金属饰面,这些饰面比传统的电镀或喷漆更耐用。

这些涂层以原子级别与基材结合,这意味着它们不会随着时间的推移而碎裂、褪色或失去光泽。这提供了持久的优质外观和手感。

常见的例子包括手表壳、高端水龙头、门把手和消费电子产品上的装饰元素。

PVD 如何实现这些结果

PVD 的多功能性源于其独特的沉积方法,该方法在高真空环境中运行。

原子沉积过程

PVD 通过将固体源材料(如钛或铬)汽化成原子或分子的等离子体来工作。常见的方法包括溅射和热蒸发。

这些汽化粒子随后穿过真空室并凝结到目标物体上,形成非常薄、致密且高度粘附的薄膜。

无与伦比的材料多功能性

该工艺可以沉积各种材料,包括纯金属、合金、陶瓷(氮化物、碳化物)和氧化物。

由于 PVD 是一种低温工艺——有时甚至在室温下进行——它可以用于涂覆无法承受高温的基材。这包括塑料、玻璃和陶瓷,以及所有类型的金属。

薄而精确的层

PVD 允许对涂层厚度进行极致控制,能够沉积薄至几十纳米的层。这种精度对于光学和半导体应用至关重要。

了解权衡

虽然功能强大,但 PVD 并非适用于所有应用。认识到其局限性是有效使用它的关键。

优点:高性能、环保涂层

主要优点是高质量、耐用的涂层,极大地改善了组件的表面性能。该工艺还环保,产生的废物很少,不使用有害化学品。

局限性:成本和工艺限制

PVD 设备代表着巨大的资本投资。与电镀等其他涂层方法相比,该工艺本身的生产率可能较低。

此外,它是一种视线工艺,难以涂覆复杂的内部几何形状。它还需要可靠的真空和冷却系统,增加了其操作复杂性和成本。

为您的应用做出正确选择

当表面性能是关键设计约束且增强性能的益处证明投资合理时,请使用 PVD。

- 如果您的主要重点是延长工具寿命和性能: PVD 是在切削工具和模具上创建坚硬、低摩擦表面的行业标准。

- 如果您的主要重点是优质美学和耐用性: PVD 为消费品提供耐用、抗失去光泽的装饰性饰面,远远超过传统电镀。

- 如果您的主要重点是保护敏感部件: PVD 是在从医疗部件到航空航天部件的所有物品上施加高度耐腐蚀和惰性涂层的绝佳选择。

- 如果您的主要重点是涂覆低成本散装物品: 仔细评估经济性,因为 PVD 的成本和较慢的工艺速度可能不适用于所有大批量、低利润的部件。

最终,PVD 使您能够独立于其本体材料来设计组件的表面,从而开启了产品性能和设计的新水平。

总结表:

| 应用类别 | 主要优点 | 常见示例 |

|---|---|---|

| 耐磨性 | 延长工具寿命,减少摩擦 | 切削工具,注塑模具 |

| 防腐蚀 | 防止失去光泽和降解 | 船用部件,汽车饰件 |

| 美学饰面 | 耐用、鲜艳、抗失去光泽 | 手表,水龙头,电子产品 |

准备好为您的组件设计卓越的表面性能了吗?

在 KINTEK,我们专注于提供先进的实验室设备和耗材,包括 PVD 解决方案,以帮助您实现高性能涂层,从而增强耐用性、防止腐蚀并创造持久的美学饰面。无论您是从事工业工具、消费品还是敏感部件,我们的专业知识都能确保您获得适合您需求的正确涂层技术。

立即联系我们,讨论我们的 PVD 解决方案如何为您的实验室或生产过程带来无与伦比的价值!

图解指南

相关产品

- RF PECVD 系统 射频等离子体增强化学气相沉积 RF PECVD

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备

- 分体式真空站化学气相沉积系统设备管式炉

- VHP灭菌设备过氧化氢H2O2空间灭菌器

- 钼钨钽特形蒸发舟