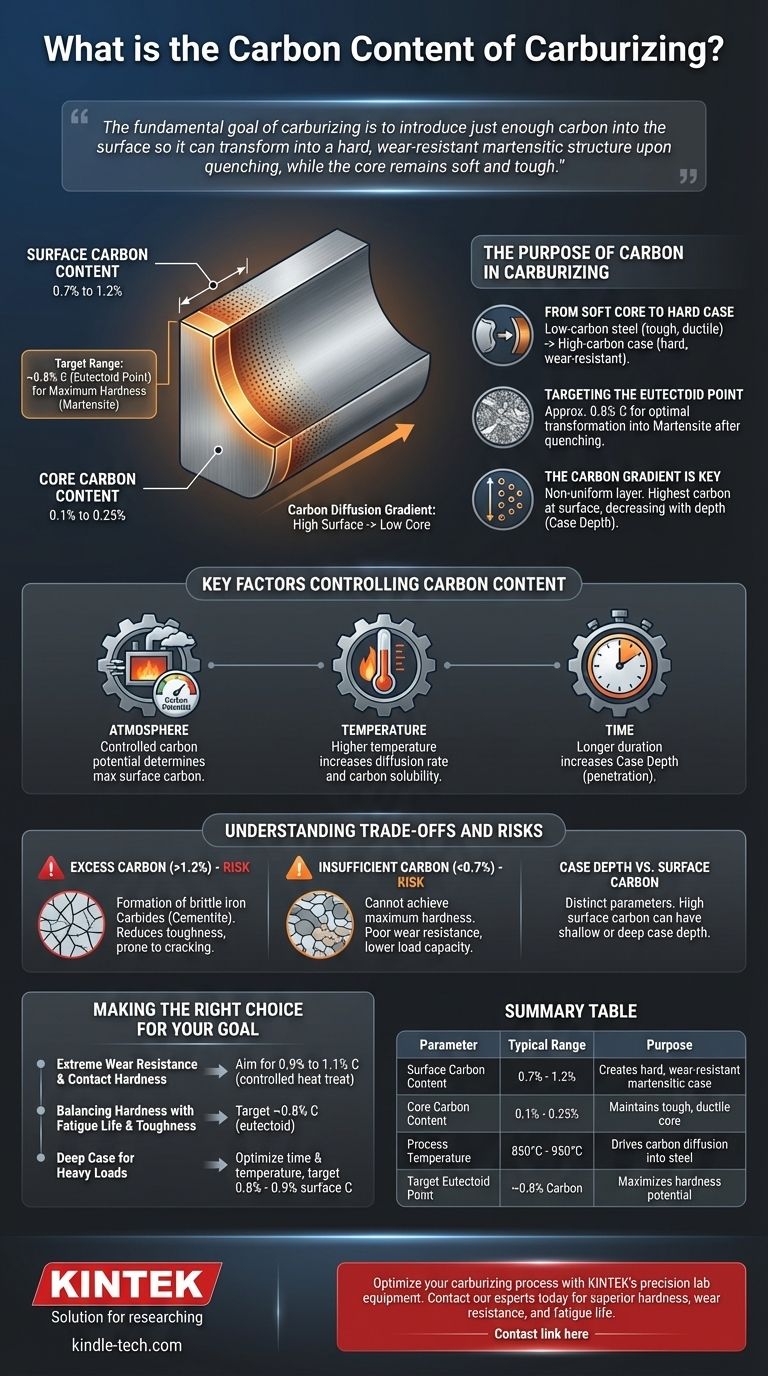

在渗碳过程中,目标表面碳含量通常介于 0.7% 到 1.2% 之间。这个过程并非要改变整个部件的化学成分,而是有意地制造一个陡峭的碳梯度。碳含量从高表面浓度急剧下降,直至钢材原始的、低得多的核心碳含量(例如,0.1% 到 0.25%)。

渗碳的根本目标不仅仅是达到特定的碳百分比。它是在表面引入足够的碳,使其在淬火后能够转变为坚硬、耐磨的马氏体结构,同时保持核心柔软且坚韧。

渗碳中碳的作用

从软核到硬壳

低碳钢本身具有韧性和延展性,使其在冲击下不易断裂。然而,它们太软,无法抵抗磨损。

渗碳通过在高温(通常为 850-950°C 或 1560-1740°F)下将碳原子扩散到钢表面来解决这个问题。这在低碳钢核心的外部形成了一个高碳钢“表层”。

瞄准共析点

钢材获得最大硬度的理想碳含量是共析点或略高于共析点,约为 0.8% 碳。

在此浓度下,钢的微观结构在淬火后几乎可以完全转变为马氏体。马氏体是极其坚硬、脆性的相,赋予渗碳部件卓越的耐磨性。

碳梯度是关键

渗碳不会形成均匀的层。它会产生一个扩散梯度,碳浓度在最表面最高。

这种碳含量随着深度的增加逐渐降低,直到与基材的原始化学成分相匹配。这种富碳层的厚度称为渗碳层深度。

控制碳含量的关键因素

最终的表面碳含量和渗碳层深度并非偶然;它们由三个主要工艺变量精确控制。

渗碳气氛

零件周围的介质(气体、液体或固体填料)具有特定的碳势。这是衡量其向钢材传递碳的能力的指标。

在现代气体渗碳中,气氛被精确控制以维持特定的碳势,这直接决定了钢表面将吸收的最大碳含量。

温度

较高的工艺温度会增加碳原子扩散到钢中的速率。这使得在更短的时间内形成更深的渗碳层。

温度还会影响钢的奥氏体相可以溶解的最大碳量。

时间

渗碳循环的持续时间直接影响渗碳层深度。钢材在富碳气氛中保持在温度下的时间越长,碳原子渗透到材料中的距离就越远。

了解权衡和风险

获得正确的碳含量是一个平衡行为。偏离最佳范围会给部件的性能带来重大风险。

碳过量的风险(>1.2%)

如果表面碳含量过高(过共析),钢的晶界处可能会形成脆性的碳化铁(渗碳体)网络。

这些碳化物充当内部应力点,大大降低了渗碳层的韧性和疲劳寿命,使其在负载下容易崩裂或开裂。

碳不足的问题(<0.7%)

如果表面碳含量过低,钢在淬火后无法达到其最大潜在硬度。

由此产生的微观结构将是硬马氏体和较软相的混合物。这会导致部件的耐磨性差,并且承载能力低于预期。

渗碳层深度与表面碳含量

理解渗碳层深度和表面碳含量是两个不同但相关的参数至关重要。

您可以拥有高表面碳含量但渗碳层较浅(短周期),或者中等表面碳含量但渗碳层较深(长周期)。应用决定了两者的理想组合。

为您的目标做出正确选择

最佳表面碳含量完全取决于部件的预期使用条件。

- 如果您的主要关注点是极高的耐磨性和接触硬度: 目标是略微过共析的表面碳含量(0.9% 至 1.1%),但要确保渗碳后热处理得到控制,以防止脆性碳化物网络的形成。

- 如果您的主要关注点是平衡硬度与疲劳寿命和韧性: 目标是共析成分(约 0.8% C),以在不引起过量碳化物相关脆性的情况下实现出色的硬度。

- 如果您的主要关注点是为重载实现非常深的渗碳层: 这更多地是关于延长工艺时间和控制温度以促进扩散,同时保持最佳表面碳含量(例如,0.8% - 0.9%)。

最终,控制渗碳中的碳含量就是精确设计一种复合材料——一个坚韧、有延展性的核心,由坚硬、耐用的外壳保护。

总结表:

| 参数 | 典型范围 | 目的 |

|---|---|---|

| 表面碳含量 | 0.7% - 1.2% | 形成坚硬、耐磨的马氏体表层 |

| 核心碳含量 | 0.1% - 0.25% | 保持坚韧、有延展性的核心 |

| 工艺温度 | 850°C - 950°C (1560°F - 1740°F) | 促进碳扩散到钢中 |

| 目标共析点 | ~0.8% 碳 | 最大化硬度潜力 |

使用 KINTEK 精密实验室设备优化您的渗碳工艺。

实现完美的碳含量(0.7%-1.2%)对于制造具有卓越硬度、耐磨性和疲劳寿命的部件至关重要。KINTEK 专注于提供能够实现精确、可重复渗碳结果的炉具和气氛控制系统——确保您的钢部件满足精确的性能规格。

无论您是加工齿轮、轴承还是其他关键部件,我们的解决方案都能帮助您:

- 保持精确的碳势,以获得最佳的表面硬度

- 精确控制温度和气氛

- 防止脆性碳化物网络或硬度不足等问题

准备好提升您的热处理成果了吗? 立即联系我们的专家,讨论您的具体渗碳要求,并了解 KINTEK 的实验室设备如何助您成功。

图解指南