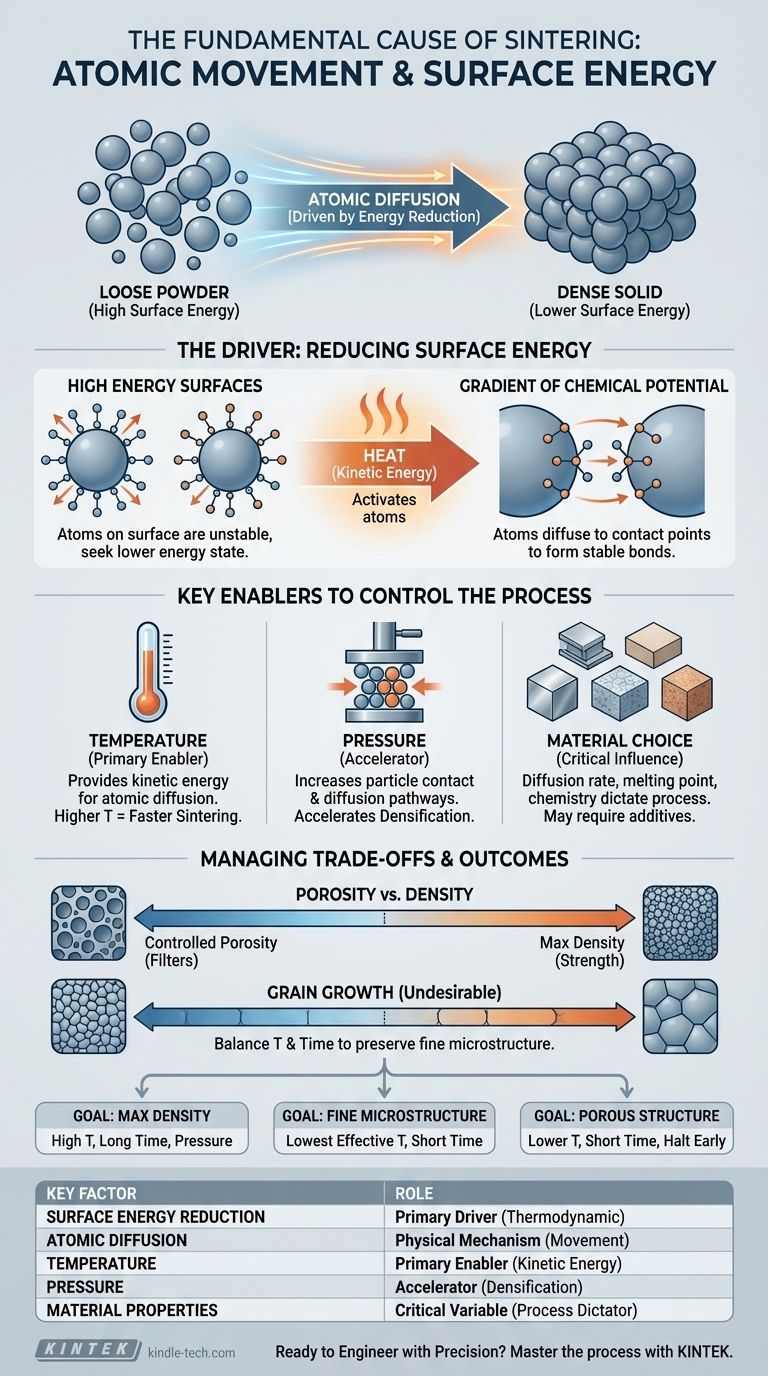

从本质上讲,烧结是一种原子运动的过程。 它是一种利用热量将单个颗粒(如粉末)转变为固体、致密块体的过程,但材料并未熔化。根本原因在于原子的扩散,原子被驱动从高能区域移动到低能区域。

烧结的真正原因是降低系统总表面能的热力学驱动力。单个颗粒具有巨大的高能表面积,原子会自发地移动并结合在一起,形成更稳定、能量更低的固体结构。

根本驱动力:降低表面能

发生烧结是因为这对材料来说是一个更稳定的能量状态。松散的粉末本质上是不稳定的,系统会自然地寻求一个能量更低的构型,即致密的固体。

表面的高能

每个颗粒的表面都代表一种高能状态。与材料主体中的原子相比,表面上的原子键合的邻居更少,因此稳定性较低。细粉末具有巨大的集体表面积,导致过量的表面能很大。

化学势梯度

这种过量的表面能产生了一个化学势梯度。可以将其视为原子层面的压力形式。处于颗粒表面(高化学势区域)的原子是“不稳定的”,它们被驱动移动到化学势较低的位置,例如两个颗粒之间的接触点。

扩散作为变化的机制

扩散是使这种变化发生的物理机制。热量为原子提供变得活跃所需的动能。一旦被激发,原子就可以从颗粒表面移动并扩散到相邻颗粒之间形成的“颈部”,形成固体键并减少总体表面积。

实现烧结的关键因素

虽然降低表面能是“为什么”,但有几个外部因素被用来控制过程的“如何”和“多快”。这些是我们用来控制结果的杠杆。

温度的作用

热量是烧结的主要促成因素。它本身不会引起烧结,但它提供了原子扩散以实际速率发生的必要热能。较高的温度会导致扩散加快,从而使烧结过程更快、更完全。

压力的影响

施加外部压力可以显著加速致密化。压力迫使颗粒更紧密地接触,这增加了扩散路径的数量,并有助于克服原子运动的障碍。火花等离子体烧结(SPS)等技术利用压力与热量相结合来实现快速致密化。

材料选择的影响

材料本身是一个关键因素。扩散速率、熔点和化学性质决定了材料烧结的难易程度。一些材料需要特定的气氛条件或使用添加剂(烧结助剂)来促进有效的键合。

理解权衡

控制烧结过程是一种平衡行为。优化一个性能往往意味着在另一个性能上做出妥协。

孔隙率与密度

最基本的权衡是孔隙率与密度之间的权衡。随着烧结的进行,颗粒之间的孔隙被消除,材料的密度增加。如果目标是完全致密、坚固的部件,则应致力于消除所有孔隙。然而,对于过滤器等应用,一定程度的受控孔隙率是期望的结果。

晶粒长大

烧结的一个常见且通常不希望的副作用是晶粒长大。当原子移动以使材料致密化时,单个晶粒可能会合并并长大。这可能会对机械性能产生负面影响,例如使材料更脆。控制晶粒长大通常涉及使用尽可能低的温度和时间。

如何控制烧结结果

您的烧结方法必须以最终部件所需的性能为指导。通过了解根本原因,您可以操纵工艺变量以实现目标。

- 如果您的主要重点是实现最大密度: 利用较高的温度、较长的烧结时间和先进的方法(如辅助烧结)来推动过程,以完全消除孔隙。

- 如果您的主要重点是保持精细的微观结构: 采用尽可能低的有效温度和最短的时间来实现必要的键合,同时不发生明显的晶粒长大。

- 如果您的主要重点是制造多孔结构: 通过使用较低的温度或较短的时间来故意提前停止烧结过程,允许在颗粒之间形成颈部而不会实现完全致密化。

最终,将烧结视为一个受控的、由扩散驱动的过程,使您能够操纵时间和温度以及压力,以精确地设计材料。

摘要表:

| 关键因素 | 在烧结过程中的作用 |

|---|---|

| 表面能降低 | 主要驱动力;原子移动以形成更稳定、能量更低的固体结构。 |

| 原子扩散 | 物理机制;热量为原子移动和形成键合提供能量。 |

| 温度 | 主要促成因素;增加原子迁移率并加速扩散速率。 |

| 压力 | 加速剂;迫使颗粒更紧密地接触以增强致密化。 |

| 材料特性 | 关键变量;决定扩散速率以及是否需要特定条件或助剂。 |

准备好精确地设计您的材料了吗?

了解烧结的原因是掌握它的第一步。在 KINTEK,我们专注于提供先进的实验室设备和耗材,帮助您控制时间和温度以及压力,以获得完美的结果——无论您的目标是最大密度、精细的微观结构还是受控的孔隙率。

让我们讨论您的具体应用。 立即联系我们的专家,为您的实验室挑战找到理想的烧结解决方案。

图解指南