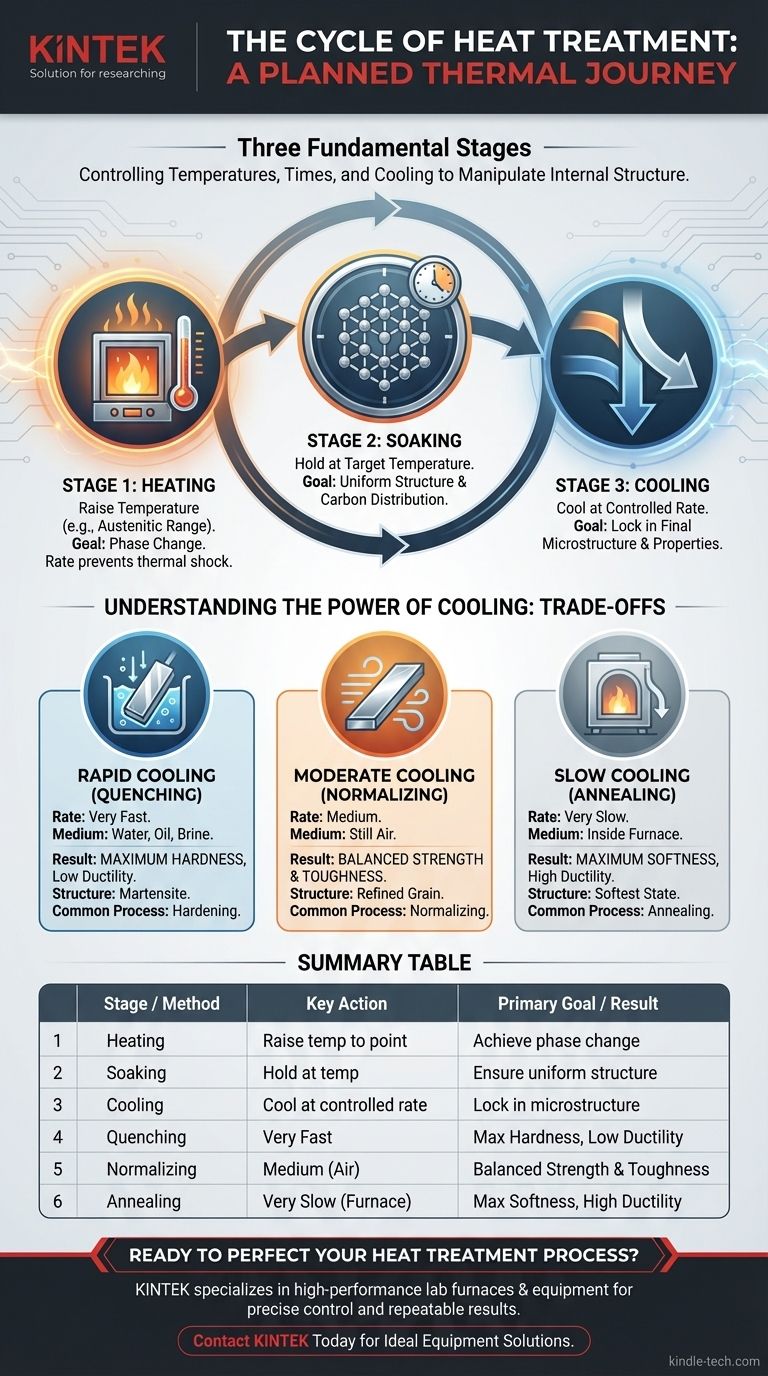

本质上,每个热处理过程都是一个精心控制的循环,由三个基本阶段组成:将金属加热到特定温度,在该温度下保持一定时间,然后以预定速率冷却。该循环中使用的精确温度、时间和冷却方法是调节金属内部晶体结构以实现所需性能(如硬度、软度或强度)的关键。

热处理不是单一动作,而是一个有计划的热旅程。目标是通过控制这个三阶段循环,有意地改变金属的微观结构,从而决定其最终的机械性能。

热处理循环的三个阶段

理解这个循环是理解我们如何改变材料行为的关键。每个阶段在金属的整体转变中都扮演着独特而关键的角色。

阶段1:加热至目标温度

循环开始时,以受控方式加热材料,通常在炉中进行。目标是将其温度升高到临界转变点以上。

对于钢材,这通常意味着加热到奥氏体范围,这是一个高温相,铁的晶体结构发生变化,并且可以更有效地溶解碳。加热速率对于防止热冲击和开裂很重要。

阶段2:在温度下保温(保持)

一旦达到目标温度,材料就会在该温度下“保温”或保持特定时间。这不是一个被动的等待期。

在保温期间,金属的内部结构变得均匀。正如正火等工艺中所述,此阶段允许碳等元素均匀分布在整个材料中,并确保整个部件已发生所需的相变。

阶段3:以受控速率冷却

这可以说是最关键的阶段,因为冷却速率决定了最终的微观结构,从而决定了金属的性能。不同的冷却速率会产生截然不同的结果。

例如,正火工艺涉及在静止空气中冷却钢材。这种适度的冷却速率细化了晶体结构,使材料比其预处理状态更坚固、更坚韧。

理解权衡:冷却的力量

冷却方法的选择引入了一个基本的权衡,通常在硬度和延展性(在不破裂的情况下变形的能力)之间。

快速冷却(淬火)

淬火涉及通过将其浸入水、油或盐水等介质中来快速冷却金属。这种快速冷却将晶体结构锁定在坚硬、脆性的状态(如钢中的马氏体)。

结果是最大硬度和耐磨性,但这会以显著降低的延展性和高内应力为代价。

适度冷却(正火)

如前所述,正火使用静止空气作为冷却介质。这比淬火慢,但比在炉中冷却快。

这种方法提供了平衡的结果:细化的晶粒结构具有良好的强度和韧性,并缓解了在锻造或轧制等制造过程中可能产生的内应力。

缓慢冷却(退火)

退火涉及尽可能缓慢地冷却材料,通常只需关闭炉子,让零件随炉子一起冷却数小时。

这会使金属产生最软、延展性最佳的状态。它非常适合使材料更容易加工或成形,但会导致最低的强度和硬度。

为您的目标做出正确选择

正确的 If your primary focus is maximum hardness and wear resistance: 使用涉及在水或油中快速淬火的硬化循环。

- 如果您的主要重点是最大硬度和耐磨性: 使用涉及在水或油中快速淬火的硬化循环。

- 如果您的主要重点是在制造后细化结构和提高韧性: 使用在空气中适度冷却的正火循环。

- 如果您的主要重点是实现最大软度以便于加工: 使用在炉内非常缓慢冷却的退火循环。

最终,掌握热处理就是了解如何操纵这个三阶段循环以决定金属的最终性能。

总结表:

| 阶段 | 关键行动 | 主要目标 |

|---|---|---|

| 1. 加热 | 将温度升高到特定点 | 实现相变(例如,钢中的奥氏体) |

| 2. 保温 | 保持在目标温度 | 确保结构和成分均匀 |

| 3. 冷却 | 以受控速率冷却 | 锁定最终微观结构和性能 |

| 冷却方法 | 速率 | 结果性能 | 常见工艺 |

|---|---|---|---|

| 快速(淬火) | 非常快 | 最大硬度,低延展性 | 硬化 |

| 适度(空气) | 中等 | 平衡的强度和韧性 | 正火 |

| 缓慢(炉内) | 非常慢 | 最大软度,高延展性 | 退火 |

准备好完善您的热处理工艺了吗?

选择正确的循环对于实现您的部件所需的精确机械性能至关重要。您使用的炉子是这个受控热旅程的核心。

KINTEK 专注于高性能实验室炉和设备,专为严格的热处理应用而设计。无论您是进行硬化、正火还是退火,我们的解决方案都能提供精确的温度控制和均匀加热,这对于可重复的结果至关重要。

让我们帮助您充分发挥材料的潜力。

立即联系 KINTEK,讨论您的具体实验室需求,并发现适合您的热处理循环的理想设备。

图解指南