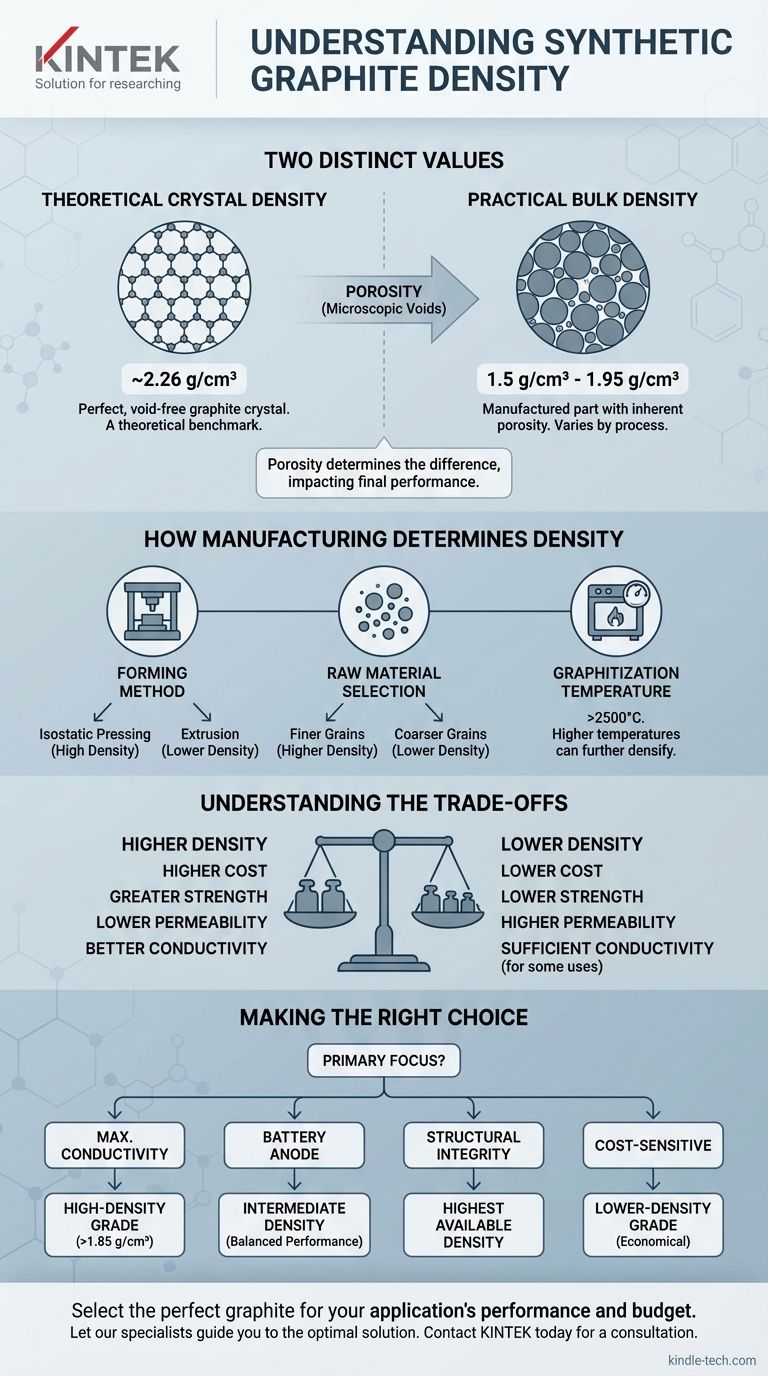

合成石墨的密度最好理解为两个不同的数值。完美石墨晶体的理论密度或真实密度约为 2.26 g/cm³。然而,由于生产过程中固有的孔隙率,制造出的合成石墨部件的实际堆积密度几乎总是较低,通常在 1.5 g/cm³ 到 1.95 g/cm³ 之间。

关键在于区分石墨晶体的理想密度和成品部件的实际堆积密度。这种差异几乎完全是由于制造过程中产生的微观空隙或孔隙造成的,这直接影响材料的最终性能。

为什么密度不是一个单一的数值

合成石墨的理论密度和实际密度之间的差异并非缺陷;它是材料的基本特性,可以通过控制来实现不同应用的特定性能。

理论极限:晶体密度

完美的石墨晶体由以六方晶格结构排列的碳原子组成。

根据碳的原子量和这些晶面之间的间距,绝对最大密度计算为 ~2.26 g/cm³。该值代表固体、无孔材料,是重要的理论基准。

实际情况:堆积密度

现实世界中的合成石墨是通过将碳骨料(如石油焦)与粘合剂(如煤沥青)结合,将其压制成型,然后进行极端温度热处理而制成的。

该过程不可避免地会在原始颗粒之间留下微小的空隙或孔隙。这些孔隙会降低每单位体积的总体质量,从而产生低于理论最大值的堆积密度。

孔隙率的关键作用

孔隙率是材料内部空隙的量度,通常以百分比表示。

它与堆积密度呈反比关系:孔隙率增加,堆积密度降低。工程师会故意控制孔隙率,以影响渗透性、可加工性以及电池应用中的性能等特性。

制造如何决定密度

合成石墨部件的最终密度并非偶然。它是整个制造过程中所做精确决策的直接结果。

成型方法

在烘烤之前用于成型材料的方法是一个主要因素。

等静压(从所有方向施加非常高的均匀压力)会产生具有低孔隙率的非常致密、细晶粒的石墨。相比之下,挤压通常会导致密度较低的材料。

原材料选择

初始碳颗粒(骨料)的尺寸和类型起着至关重要的作用。

使用更细的颗粒骨料通常可以实现更好的堆积,减少颗粒之间的空间,从而在加工后实现更高的最终密度。

石墨化温度

最后一步是将材料加热到高于 2500°C 的温度,以形成有序的石墨晶体结构。

较高的石墨化温度有助于材料进一步致密化,使最终的堆积密度更接近理论极限,尽管其影响次于成型方法。

理解权衡

选择特定的密度是一种工程上的折衷。优化一个性能往往意味着在另一个性能上有所妥协。

密度与成本

实现更高的密度需要更密集的加工,例如等静压和使用优质原材料。因此,更高密度的石墨几乎总是更昂贵。

密度与强度

堆积密度与机械性能直接相关。密度更高的石墨部件将具有更高的抗压强度,并且更能抵抗磨损和侵蚀。

密度与渗透性

孔隙率决定了气体或液体通过石墨的难易程度。对于坩埚或核反应堆等需要紧密密封的应用,需要高密度、低孔隙率的石墨。

为您的应用做出正确的选择

您选择合成石墨的密度应完全由您项目的主要要求驱动。

- 如果您的主要重点是最大的电导率或热导率: 选择高密度等级(例如 >1.85 g/cm³),因为这确保了电子和热量有更多的传输路径。

- 如果您的主要重点是电池阳极性能: 经过仔细控制的中等密度通常是最好的,它平衡了高能量容量(更致密的材料)与电解质接触和锂离子扩散所需的必要孔隙率。

- 如果您的主要重点是结构完整性或耐磨性: 选择在预算范围内可获得的最高密度,因为这直接关系到更大的机械强度。

- 如果您的主要重点是成本敏感的应用,如炉用部件: 较低密度的挤压石墨等级通常是最经济且完全足够的选择。

通过了解密度、制造和性能之间的联系,您可以自信地选择精确的石墨等级,以满足您的技术和财务目标。

摘要表:

| 密度类型 | 典型值 (g/cm³) | 关键特性 |

|---|---|---|

| 理论(晶体)密度 | ~2.26 | 完美石墨晶体的密度;理论最大值。 |

| 堆积(实际)密度 | 1.5 - 1.95 | 制造部件的密度;根据孔隙率和制造工艺而变化。 |

为您的应用性能和预算选择完美的石墨。

了解密度、孔隙率、强度和成本之间的关键平衡对于选择正确的合成石墨至关重要。无论您是需要高密度材料用于坩埚或反应堆中卓越的导电性和强度,还是需要用于炉用部件的具有成本效益的等级,KINTEK 的专业知识都能确保您获得为满足您实验室特定要求而定制的材料。

让我们的专家指导您找到最佳解决方案。立即联系 KINTEK,咨询高性能实验室设备和耗材。

图解指南