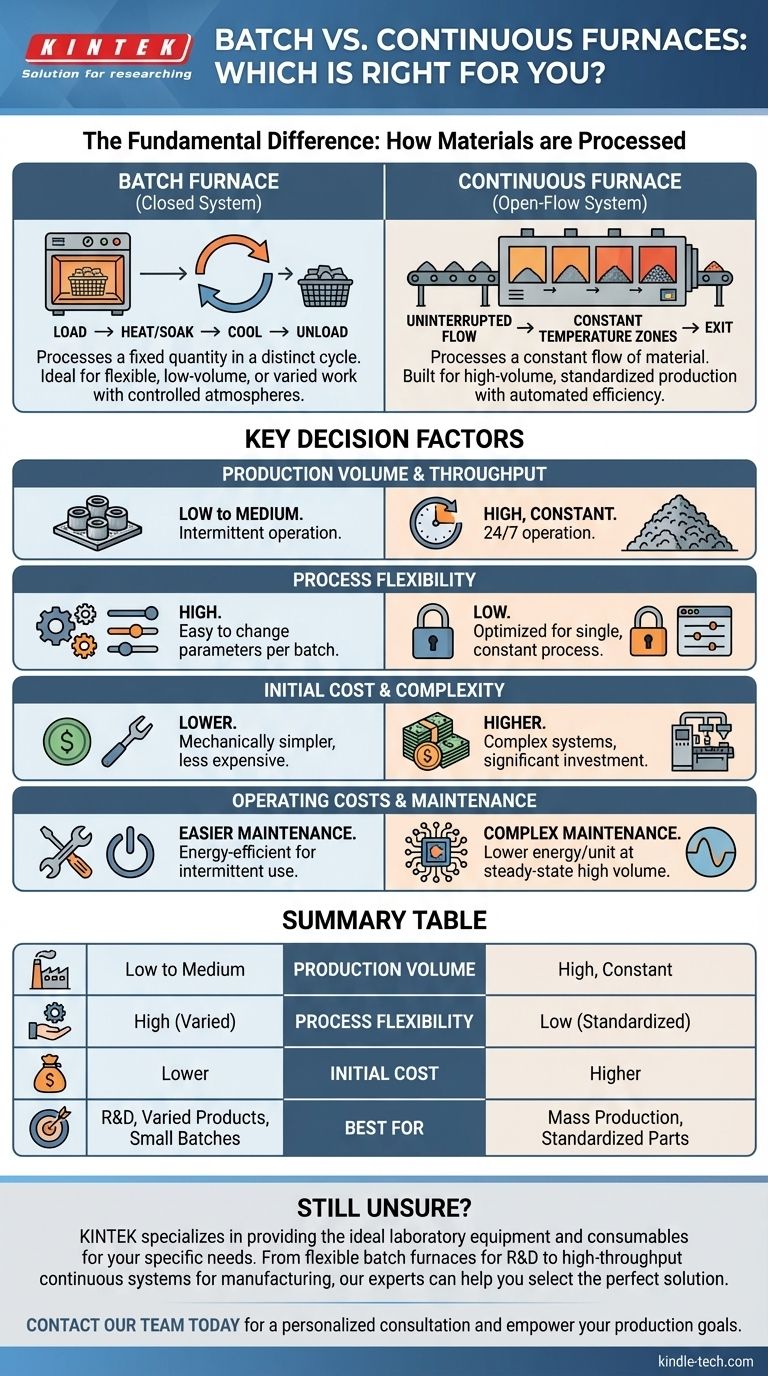

根本区别在于处理材料的方式。批次炉在一个明确的、从开始到结束的周期内处理固定数量的材料,而连续炉则让材料在不同的加热区域内持续、不间断地流动。

选择的关键不在于哪种炉子在技术上更优越,而在于哪种操作模式最符合您的产量和工艺要求。批次炉为多样化或低产量工作提供灵活性,而连续炉则专为大批量、标准化的生产而设计。

基本操作原理

要选择合适的炉子,您必须首先了解每种炉子的核心工作原理差异。这种操作模式决定了成本、复杂性、吞吐量和能源使用的方方面面。

批次炉的工作原理

批次炉是一个封闭系统。将特定数量的产品——一个“批次”——装入炉内,通常使用篮子或架子等夹具。

然后将炉子密封,并将整个腔室带入特定的热循环(加热、保温、冷却)。一旦工艺完成,炉门打开,成品批次被卸出。

此方法非常适合需要受控惰性气氛或洁净室标准的过程,因为在操作过程中腔室是完全密封的。

连续炉的工作原理

连续炉是一个开放流动系统。材料不断地从炉子的一端送入,通过传送带或通过展开的方式穿过不同的温度区域,然后从另一端出来。

炉子沿其长度保持恒定的温度分布,加工时间由材料移动的速度控制。

这种设计消除了每次循环对夹具和手动装卸的需求,使其在单一产品类型的大规模生产中非常高效。

比较关键决策因素

您的决定最终将取决于每种炉子的类型与您的特定操作和财务目标如何契合。

产量和吞吐量

这是最关键的因素。连续炉专为高产量、恒定的生产而设计,其高吞吐量可以证明前期投资是合理的。

批次炉更适合较低或不确定的产量。它们间歇运行的能力在不全天候运行时更具成本效益。

工艺灵活性

批次炉提供卓越的灵活性。您可以轻松地为每一批新零件更改温度、持续时间和气氛条件。

连续炉则要僵化得多。它们经过优化,以恒定的温度和速度运行,不适合需要频繁更改热处理工艺的应用。

初始成本和复杂性

由于其复杂的传送带系统和区域控制,连续炉的复杂性明显更高,前期成本也高得多。

批次炉在机械上更简单,因此购买和安装成本较低。

运营成本和维护

由于设计简单,批次炉通常更容易维护且成本较低。对于间歇性生产,由于可以在循环之间关闭,它们更节能。

连续炉需要更频繁和复杂的维护。然而,在高产量情况下,由于它们避免了重复的加热和冷却循环,其稳定运行可能导致单位产品的总体能耗更低。

理解权衡

没有一种炉子是完美的解决方案。认识到它们固有的妥协是做出客观决定的关键。

批次炉的妥协

使用批次炉,您获得了灵活性和较低的初始投资。但是,您牺牲了吞吐量,并且可能需要更多的人工来装卸。您还需要管理在制品库存,因为零件需要排队形成一个完整的批次。

连续炉的妥协

使用连续炉,您获得了大规模的吞吐量和自动化。权衡是失去了灵活性、显著增加的资本投资以及更复杂的维护要求。这是一种对标准化的投资,而不是对通用性的投资。

为您的应用做出正确的选择

选择直接支持您主要生产目标的炉子。

- 如果您的主要重点是高产量、一致的生产: 连续炉的自动化和吞吐量将带来最低的单位零件成本。

- 如果您的主要重点是针对不同产品的工艺灵活性: 批次炉提供控制不同零件、温度和特殊气氛所需的条件。

- 如果您的主要重点是管理初始投资和较低的产量: 批次炉的简单性、较低的成本和运行效率使其成为最实用的选择。

通过理解静态组处理与恒定流处理之间的核心区别,您可以自信地选择最能满足您制造目标的炉子。

摘要表:

| 因素 | 批次炉 | 连续炉 |

|---|---|---|

| 产量 | 低到中等 | 高,恒定 |

| 工艺灵活性 | 高(每批次易于更改) | 低(针对单一工艺优化) |

| 初始成本 | 较低 | 较高 |

| 最适合 | 多样化产品、研发、低产量 | 大规模生产、标准化零件 |

仍不确定哪种炉子适合您的实验室或生产线?

KINTEK 专注于为您提供最理想的实验室设备和耗材。无论您需要用于研发的批次炉的灵活性,还是用于制造的连续系统的高吞吐量,我们的专家都可以帮助您选择最完美的解决方案,以优化您的工艺效率和成本效益。

立即联系我们的团队进行个性化咨询,让 KINTEK 助力实现您的生产目标。

图解指南