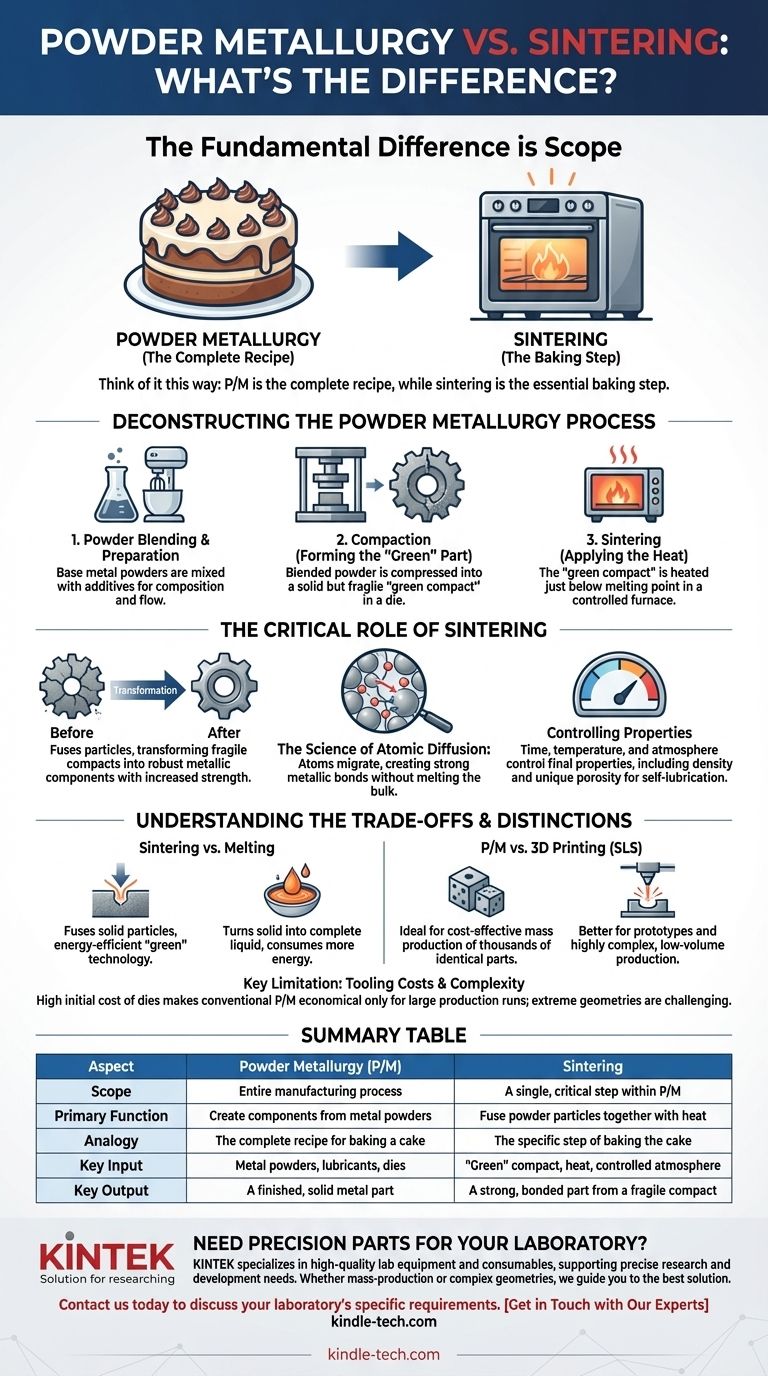

根本区别在于范围:烧结不是一个独立于粉末冶金的过程,而是更广泛的粉末冶金制造方法中一个关键的步骤。粉末冶金是从金属粉末制造元件的整个工业过程,它包括混合、将粉末压实成型,以及最后通过加热烧结,形成一个实心、功能性的零件。

这样想:粉末冶金是烘烤蛋糕的完整食谱,而烧结是将蛋糕放入烤箱中这一特定且必要的步骤。没有烘烤步骤,你就无法得到成品蛋糕,而烘烤步骤只有在整个食谱的背景下才有意义。

解构粉末冶金过程

要充分理解这种关系,必须了解粉末冶金(P/M)过程的不同阶段。这是一种用于生产净尺寸或近净尺寸零件的精确、多步骤方法。

第 1 步:粉末混合与准备

在任何成型发生之前,要仔细混合基础金属粉末。此步骤允许添加合金元素或润滑剂,以实现后续步骤所需的化学成分和流动特性。

第 2 步:压实(形成“生坯”)

将混合好的粉末送入高精度模具中,并在巨大压力下进行压缩。此操作使粉末颗粒紧密接触,形成具有所需形状的实心但易碎的零件。这个预烧结的元件被称为“生坯”(green compact)。

第 3 步:烧结(施加热量)

这是核心的转变。将生坯放入受控气氛的炉中,加热到略低于主要金属熔点的温度。这种热能促使单个金属颗粒通过原子扩散相互融合。

这个过程类似于一杯水中的几块冰块,随着时间的推移,它们会在接触点融合在一起,即使水温远高于冰点。结果是形成一个单一的、实心的整体,其强度和结构完整性得到显著增强。

烧结的关键作用

烧结不仅仅是一个加热步骤;它是材料最终性能得到根本定义的地方。如果没有烧结,粉末冶金过程只会产生易碎的、粉状的压块。

从易碎压块到结构元件

烧结的主要目的是将金属颗粒粘合在一起,将易碎的生坯转变为坚固的金属元件。这种粘合过程极大地提高了零件的强度、硬度和延展性。

原子扩散的科学原理

烧结通过促进原子在紧密堆积的粉末颗粒边界上的扩散来实现。原子在颗粒之间迁移,形成牢固的、永久的金属键,从而消除颗粒之间的空隙并固化结构,所有这些都在不熔化主体材料的情况下完成。

控制关键材料特性

烧结周期的时间、温度和气氛都经过仔细控制,以决定零件的最终特性。这包括其最终的密度和孔隙率。这种受控的孔隙率是 P/M 的一个独特优势,它允许制造出将油保留在其结构内的自润滑轴承。

理解权衡与区别

这些术语之间的紧密关系可能导致混淆,尤其是在其他技术使用相似原理时。

关键区别:烧结与熔化

烧结是将固体颗粒粘合在一起;熔化是将固体完全转变为液体。由于 P/M 避免了完全熔化,与需要熔化大量金属的铸造相比,它是一种高度节能或“绿色”技术。

关键区别:粉末冶金与 3D 打印(SLS)

选择性激光烧结(SLS)等增材制造方法也利用了烧结原理。然而,SLS 使用激光逐层烧结粉末,以在没有模具的情况下构建零件。

相比之下,传统的粉末冶金使用模具来压实粉末,对于成千上万或数百万个相同零件的批量生产来说,成本效益要高得多。SLS 更适合原型制作和高度复杂、小批量的生产。

关键限制:模具成本和复杂性

传统粉末冶金的主要权衡是制造压实模具的初始成本很高。这使得该工艺只有在大批量生产时才经济。虽然 P/M 可以制造中等复杂度的零件,但用这种方法实现极其精细的几何形状具有挑战性。

为您的目标做出正确的选择

理解这种关系可以根据您的具体项目要求选择合适的制造工艺。

- 如果您的主要重点是小批量、中等复杂度的金属零件的批量生产: 由于其高速度和低材料浪费,粉末冶金是一种极其经济且可重复的选择。

- 如果您的主要重点是制造自润滑部件: 粉末冶金及其烧结步骤实现的受控孔隙率是一个独特而强大的优势,不易被其他方法复制。

- 如果您的主要重点是制造一次性原型或高度复杂的几何形状: 像选择性激光烧结(SLS)这样的工艺可能是更好的选择,尽管它也依赖于烧结的基本原理。

通过将烧结视为粉末冶金这一更大框架中的一个关键阶段,您可以更好地评估其在工程挑战中的优势和局限性。

摘要表:

| 方面 | 粉末冶金 (P/M) | 烧结 |

|---|---|---|

| 范围 | 整个制造过程 | P/M 中的一个关键步骤 |

| 主要功能 | 用金属粉末制造元件 | 用热量将粉末颗粒粘合在一起 |

| 类比 | 烘烤蛋糕的完整食谱 | 烘烤蛋糕的具体步骤 |

| 关键输入 | 金属粉末、润滑剂、模具 | “生坯”、热量、受控气氛 |

| 关键输出 | 成品实心金属零件 | 由易碎生坯粘合而成的坚固零件 |

需要用于您实验室的精密零件?

了解正确的制造工艺是实现实验室设备所需材料特性的关键。KINTEK 专注于提供高质量的实验室设备和耗材,支持研发的精确需求。

无论您的项目需要粉末冶金的批量生产效率,还是其他方法可以实现复杂几何形状,我们的专业知识都可以指导您找到最佳解决方案。

立即联系我们,讨论我们如何用可靠的设备和专家咨询来支持您实验室的具体要求。

图解指南