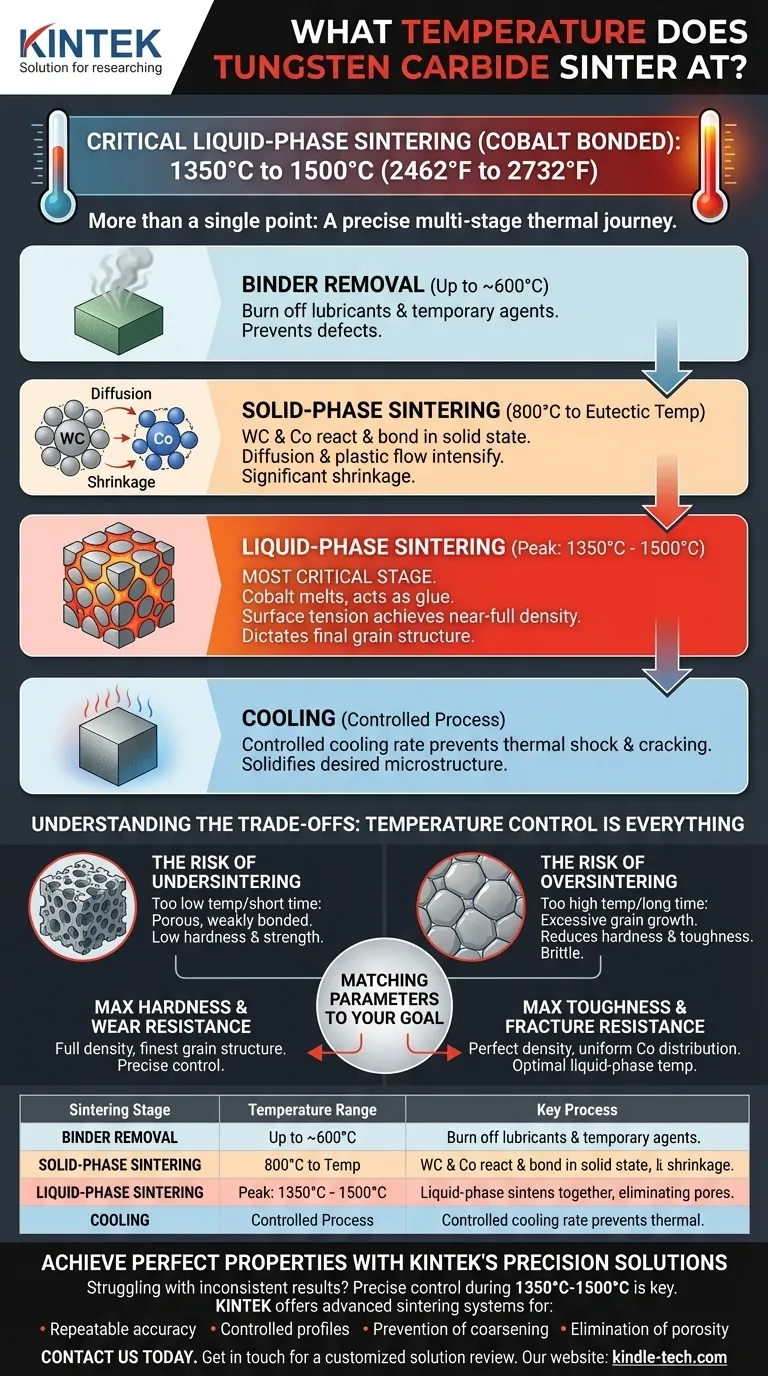

对于与钴粘结的碳化钨, 关键的液相烧结发生在峰值温度通常在 1350°C 至 1500°C (2462°F 至 2732°F) 范围内。这不是一个单一的点,而是精心控制的加热过程的最终结果,在此过程中钴粘结剂熔化并将碳化钨颗粒熔结成固体、致密的块体。

烧结碳化钨不是要达到一个单一的温度。这是一个精确的多阶段热过程,最终材料性能取决于温度曲线,特别是液相阶段达到的峰值温度。

碳化钨烧结的四个阶段

要理解为什么温度范围比单个数字更准确,您必须了解材料所经历的过程。该过程通常分为四个不同的阶段,每个阶段发生在不同的温度范围内并具有独特目的。

阶段 1:粘结剂去除(最高约 600°C)

在真正的烧结开始之前,预压的原材料(称为“生坯”)会被缓慢加热。

这个初始阶段会烧掉用于成型的任何压制润滑剂或临时模具剂。这一步骤对于防止最终产品出现缺陷至关重要。

阶段 2:固相烧结(800°C 至共晶温度)

当温度超过 800°C 时,碳化钨 (WC) 颗粒和钴 (Co) 颗粒在仍处于固态时开始反应和键合。

在此阶段,扩散 和 塑性流动 会加剧。颗粒重新排列并更紧密地堆积,部件会显著收缩,但此时尚未发生熔化。

此阶段的结束由 共晶温度 定义,这是钴粘结剂合金可以开始熔化的最低温度。

阶段 3:液相烧结(峰值温度:1350°C - 1500°C)

这是最关键的阶段。炉温升高到共晶点以上,导致钴粘结剂熔化并变成液体。

这种液态钴充当强力胶水。通过 表面张力,它将固态碳化钨颗粒紧密地拉在一起,消除剩余的孔隙并达到接近完全致密。精确的峰值温度和停留时间决定了最终的晶粒结构。

阶段 4:冷却

最后阶段是受控的冷却过程。冷却速率需要仔细控制,以防止热冲击(可能导致开裂)并固化成品硬质合金部件所需的微观结构。

理解取舍:温度控制至关重要

达到正确的烧结峰值温度是一种平衡行为。微小的偏差会对最终材料的性能产生重大影响。

欠烧结的风险

如果峰值温度过低或保持时间过短,钴粘结剂可能无法完全熔化或均匀分布。

这会导致 多孔且粘结松散的材料。部件将缺乏所需的硬度、强度和耐磨性。

过烧结的风险

如果温度过高或保持时间过长,碳化钨晶粒会过度长大。

尽管部件将完全致密,但这种 粗大晶粒结构会降低硬度和韧性,使材料更脆,在要求苛刻的应用中效率更低。

根据您的目标匹配烧结参数

理想的烧结曲线直接取决于最终产品的所需性能。

- 如果您的主要关注点是最大的硬度和耐磨性: 目标是以尽可能精细的晶粒结构实现完全致密,这需要精确控制以避免过高的温度或保持时间。

- 如果您的主要关注点是最大的韧性和抗断裂性: 目标是具有均匀钴分布的完全致密部件,这要求达到最佳液相温度以确保完全消除孔隙。

归根结底,掌握碳化钨的烧结在于精确和可重复地控制其整个热过程。

总结表:

| 烧结阶段 | 温度范围 | 关键过程 |

|---|---|---|

| 粘结剂去除 | 最高约 600°C | 烧掉润滑剂/模具剂 |

| 固相烧结 | 800°C 至共晶温度 | WC/Co 扩散和颗粒键合 |

| 液相烧结 | 1350°C - 1500°C | 钴熔化,致密化 WC 晶粒 |

| 控制冷却 | 逐渐降低 | 固化微观结构,防止开裂 |

通过 KINTEK 的精密烧结解决方案实现完美的碳化钨性能

您是否在多孔、易碎或不一致的碳化钨结果方面遇到困难?卓越性能与产品故障之间的区别在于 1350°C-1500°C 液相烧结阶段期间精确的温度控制。

KINTEK 专注于实验室烧结设备和耗材,可提供满足您特定应用所需的精确热曲线——无论您需要最大硬度以实现耐磨性,还是最佳韧性以实现抗断裂性。

我们的先进烧结系统提供:

- 关键液相范围内 可重复的温度精度

- 用于完全致密的 受控多阶段加热曲线

- 防止降低材料硬度的晶粒粗化

- 消除削弱最终产品的孔隙率

立即联系我们,讨论 KINTEK 的烧结专业知识如何帮助您获得一致的高性能碳化钨部件。 联系我们的专家 以获得定制解决方案审查。

图解指南