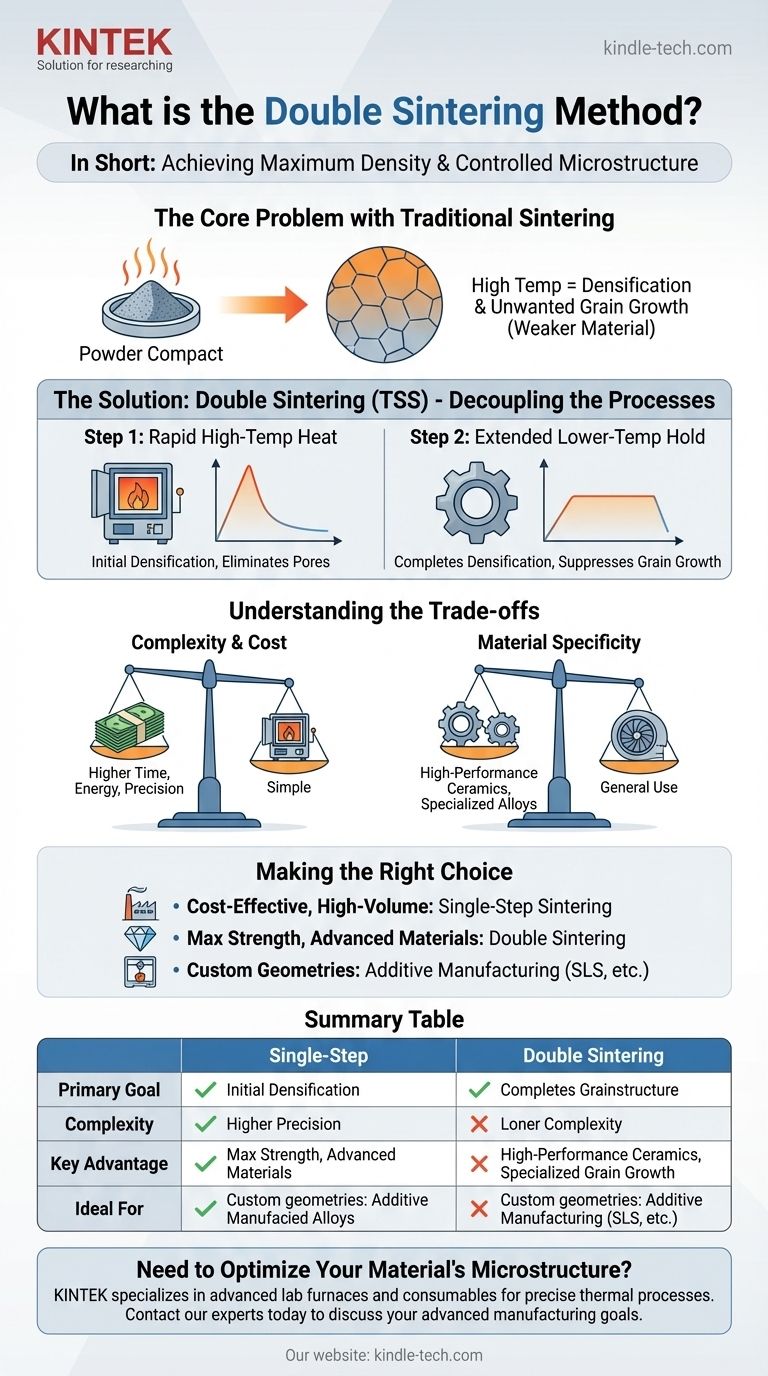

简而言之,双烧结法是一种特殊的加热工艺,它使用两个独立的加热和冷却循环,而不是一个。其主要目的是在精确控制微观结构的同时,实现致密的最终产品,特别是通过最大限度地减少内部晶粒的生长,这在标准的单烧结工艺中通常是一个挑战。

传统烧结的核心问题是,致密化所需的高温也会导致不必要的晶粒生长,这会削弱材料。双烧结通过将这两种现象解耦来解决这个问题——使用第一个高温步骤进行初始致密化,然后使用第二个较低温度的步骤完成致密化,同时抑制晶粒生长。

烧结基础

烧结的作用

烧结是一种制造工艺,它利用热量和压力将粉末材料压实成固体块。

关键在于温度保持在材料熔点以下。这使得单个颗粒可以在其接触点处熔合。

标准单步工艺

在典型的工艺中,通过将主粉末与临时粘合剂混合来形成“生坯”。

加热时,这种粘合剂会燃烧掉。随着温度进一步升高,粉末颗粒开始结合,减少它们之间的多孔空间,并形成致密的固体物体。

这种方法对于熔点高的材料(如金属和陶瓷)非常有效,并且是粉末冶金和某些类型3D打印的基础。

为什么需要第二个烧结步骤

核心冲突:致密化与晶粒生长

烧结的最终目标是实现最大密度(即最小孔隙率)。这需要高温来驱动原子扩散,使颗粒熔合在一起。

然而,这些相同的高温也会促进晶粒生长。随着小晶粒合并成大晶粒,材料的机械性能(如强度和硬度)会显著下降。

在单步烧结中,您被迫在实现高密度和防止过度晶粒生长之间做出妥协。

解决方案:解耦过程

双烧结法,通常称为两步烧结(TSS),巧妙地将这两个相互竞争的过程分离开来。

第一步包括将材料快速加热到高温并保持非常短的时间。这启动了致密化过程,消除了许多孔隙。

然后将材料快速冷却到稍低的温度,并在此温度下保持较长时间。在第二个温度下,致密化速率保持相对较高,而晶粒生长速率则显著受到抑制。

理解权衡

工艺复杂性和成本

双烧结的主要缺点是其复杂性。它需要精确控制加热和冷却速率,这需要更复杂的炉设备。

这个额外的步骤以及对精度的需求增加了工艺的时间和能源消耗,使其比传统的单步烧结更昂贵。

材料和应用特异性

双烧结并非通用解决方案。其有效性高度依赖于所使用的特定材料系统。

它最常应用于高性能陶瓷或特殊金属合金,在这些材料中,实现细晶粒、全致密的微观结构对于最终应用的性能至关重要——并且值得付出额外的成本。

为您的目标做出正确选择

- 如果您的主要关注点是经济高效、大批量生产: 标准单步烧结几乎总是更实用、更经济的选择。

- 如果您的主要关注点是在先进材料中实现最大机械强度: 双烧结对最终微观结构提供卓越的控制,是高性能应用的强大工具。

- 如果您的主要关注点是通过增材制造创建定制几何形状: 像选择性激光烧结(SLS)这样的技术采用不同的逐层方法,但熔合粉末同时管理热量的基本目标仍然是核心原则。

最终,选择烧结方法需要在所需的材料性能与成本、时间和制造复杂性等限制之间取得平衡。

总结表:

| 方面 | 单步烧结 | 双烧结 |

|---|---|---|

| 主要目标 | 经济高效、大批量生产 | 最大密度与受控晶粒尺寸 |

| 工艺复杂性 | 较低 | 较高(需要精确的温度控制) |

| 主要优势 | 简单快捷 | 卓越的最终材料性能(强度、硬度) |

| 理想用途 | 一般应用 | 高性能陶瓷和特殊合金 |

需要优化材料的微观结构吗? 双烧结法是一种复杂的解决方案,可用于在高性能应用中实现最大密度和强度。KINTEK 专注于提供精确热处理(如本方法)所需的先进实验室炉和耗材。立即联系我们的专家,讨论我们如何支持您的先进材料制造目标。

图解指南