在煅烧过程中,温度是主要的控制变量。 它是决定化学分解速率和程度、驱动相变并最终决定材料最终性能(如纯度、晶体结构和表面积)的能量输入。

煅烧的核心挑战不仅仅是达到高温,而是实现精确的热曲线。正确的温度能使所需的反应完全进行,而错误的温度——过低、过高或升温过快——会导致最终产品不纯、不活泼或结构受损。

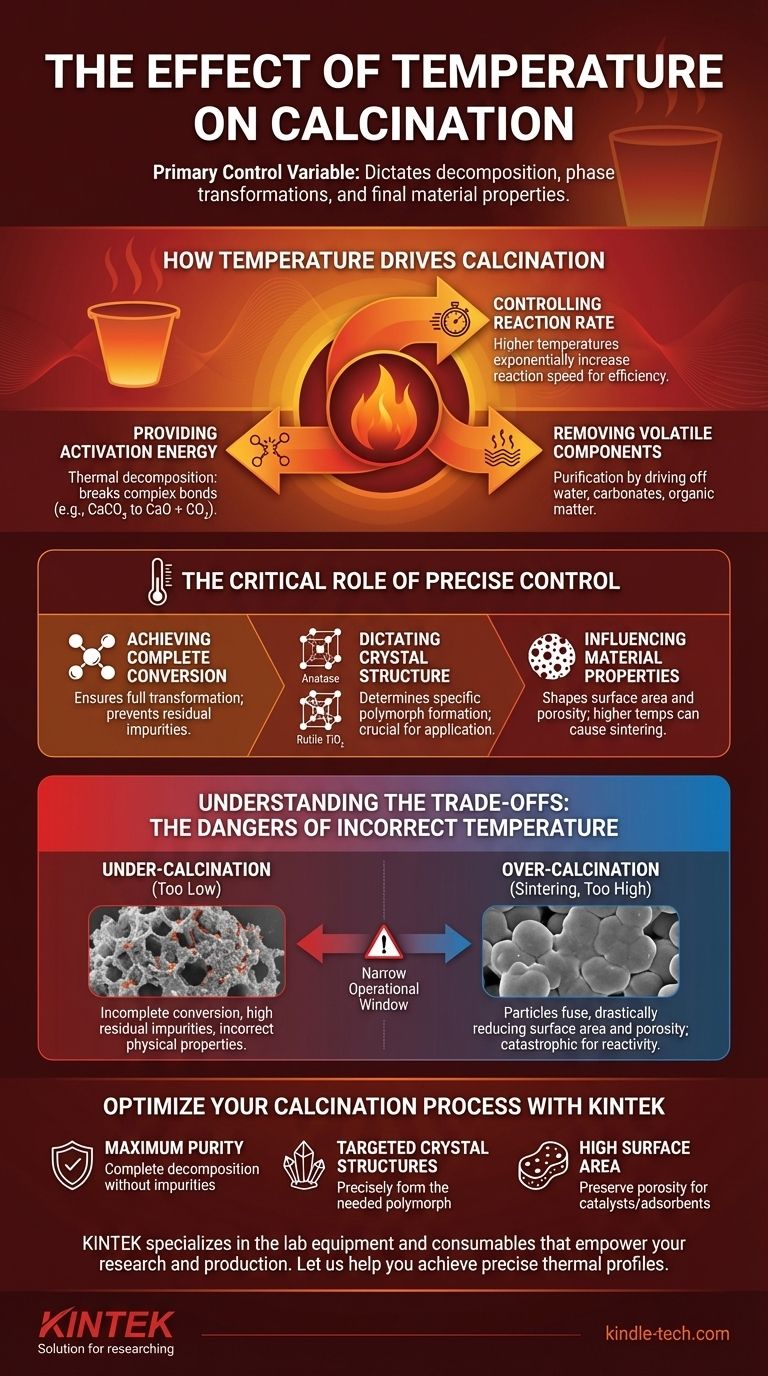

温度如何驱动煅烧

温度是煅烧过程中发生变化的根本动力。它以几种不同的方式作用于材料,以实现所需的转变。

提供活化能

大多数煅烧过程涉及热分解,其中化合物分解成更简单的物质。温度提供必要的活化能,以断裂将原始化合物结合在一起的化学键。

一个经典的例子是从石灰石(CaCO₃)生产石灰(CaO)。热量提供能量来断裂碳酸盐键,释放二氧化碳气体。

控制反应速率

煅烧速率高度依赖于温度。根据动力学原理,更高的温度会指数级地增加化学反应的速度。

这意味着一个过程在较低温度下可能需要数小时,但在显著更高的温度下可能只需几分钟。这种关系对于工业过程效率至关重要。

去除挥发性组分

煅烧的主要目标通常是通过去除不需要的挥发性物质来提纯。温度是驱动这些组分逸出的机制。

这包括从原材料中去除物理吸附水、化学结合水(氢氧化物)、二氧化碳(碳酸盐)或残留有机物。

精确温度控制的关键作用

仅仅施加热量是不够的;控制精确的温度和持续时间才是决定结果的关键。不同的热设定点会从相同的起始物质中产生截然不同的材料。

实现完全转化

对于任何分解反应,都存在一个最低煅烧温度。低于此阈值,反应将不会以实际速率进行,导致转化不完全。

产品将是原始原材料和所需最终产品的混合物,从而损害其纯度和性能。

决定晶体结构

许多材料可以以不同的晶体结构或多晶型物存在,具有独特的性能。温度通常是决定形成哪种多晶型物的决定性因素。

例如,在生产二氧化钛(TiO₂)时,较低的煅烧温度会产生锐钛矿相,而较高的温度会不可逆地将其转化为更稳定的金红石相。

影响材料性能

最终的煅烧温度直接影响产品的物理特性。对于表面积和孔隙率尤其如此。

随着温度升高,原子变得更具流动性,这可能导致颗粒生长和相邻颗粒的融合,这一过程称为烧结。

理解权衡:不正确温度的危害

优化煅烧过程需要在两种失效模式之间找到一个狭窄的窗口。错过这个窗口的后果可能很严重。

欠煅烧问题

如果温度过低或保温时间过短,材料将不会完全转化。

这会导致最终产品中含有高水平的残留杂质,例如未转化的碳酸盐或氢氧化物,以及不正确的物理性能。

过煅烧(烧结)的风险

如果温度过高,颗粒开始融合并致密化。这种现象,即烧结,通常是煅烧的主要敌人。

烧结会大大降低材料的表面积和孔隙率,这对于催化剂、吸附剂或颜料等需要高反应性和表面相互作用的应用来说是灾难性的。

升温速率的影响

达到目标温度的速度(升温速率)也很重要。过快的升温速率可能导致热冲击,使颗粒破裂,或产生不均匀的产品,其中外部已煅烧而核心未煅烧。

根据您的目标优化温度

理想的煅烧温度不是一个单一的值,而是完全取决于您想要的结果。要确定正确的热曲线,您必须首先定义您的主要目标。

- 如果您的主要关注点是最大纯度和完全分解: 您必须在材料的分解温度之上运行足够长的时间,同时小心地保持在显著烧结的起始温度之下。

- 如果您的主要关注点是高表面积和反应性: 使用尽可能低的温度,同时仍能实现必要的化学转化,以最大程度地减少颗粒生长并保持多孔结构。

- 如果您的主要关注点是获得特定的晶相: 您的过程必须精确地瞄准该相变所需的温度范围,而不要超出到不同的、不希望的晶体结构。

最终,掌握煅烧就是掌握精确施加热量,将原材料转化为具有精心设计性能的最终产品。

总结表:

| 温度影响 | 结果 | 控制不当的后果 |

|---|---|---|

| 提供活化能 | 驱动热分解(例如,CaCO₃到CaO) | 转化不完全;产品不纯 |

| 控制反应速率 | 在更高温度下处理速度更快 | 过程效率低下;结果不一致 |

| 决定晶相 | 形成特定的多晶型物(例如,锐钛矿与金红石TiO₂) | 材料结构不正确;应用失败 |

| 影响表面积 | 高温导致烧结,降低孔隙率 | 反应性低;作为催化剂/吸附剂性能差 |

使用 KINTEK 优化您的煅烧过程

精确的温度控制不仅仅是一个细节——它是高性能材料与失败批次之间的区别。正确的热曲线可确保您应用所需的纯度、晶体结构和表面积。

KINTEK 专注于提供实验室设备和耗材,助力您的研究和生产。 我们提供可靠的炉子和专业的支持,帮助您掌握煅烧技术,避免欠煅烧和烧结的陷阱。

让我们帮助您实现:

- 最大纯度: 确保完全分解无杂质。

- 目标晶体结构: 精确形成您所需的多晶型物。

- 高表面积: 为催化剂和吸附剂保留孔隙率和反应性。

准备好通过精确控制来转化您的材料了吗? 立即联系我们的热处理专家,讨论您具体的煅烧挑战和目标。

图解指南