回转窑的效率不是一个单一的固定数字。相反,它是设计选择和操作参数精确组合的动态结果。影响其性能的关键因素包括窑炉的温度曲线、转速、倾斜角度以及物料进料和出料的速度。

回转窑的效率最好不要理解为静态额定值,而是衡量其在特定热处理过程中平衡传热、物料停留时间和能量密封性的有效程度。实现高效率是定制工程和严格操作控制的函数。

回转窑如何实现其目标

回转窑本质上是一种复杂的热交换器,旨在在极高温度下处理固体物料。其目的是引起物理变化或化学反应,例如干燥、煅烧或烧结。

核心功能:级联式热交换器

系统的核心是长而圆柱形的旋转筒体,它略微倾斜。随着窑炉的旋转,内部的物料被窑炉的旋转不断提升并向下翻滚,从而充分混合。

这种翻滚作用使物料最大限度地暴露在热气体和辐射热中,确保整个物料床层均匀高效地传热。

关键机械部件及其作用

有几个部件对这一功能至关重要。筒体提供结构,而内部的耐火衬里对于容纳高强度热量、保护筒体并最大限度地减少热量损失到环境中至关重要。

支撑轮带(骑行环)和滚轮使巨大的筒体能够平稳旋转,而驱动装置则控制旋转速度。整个系统都经过精心设计,以处理正在加工的特定物料。

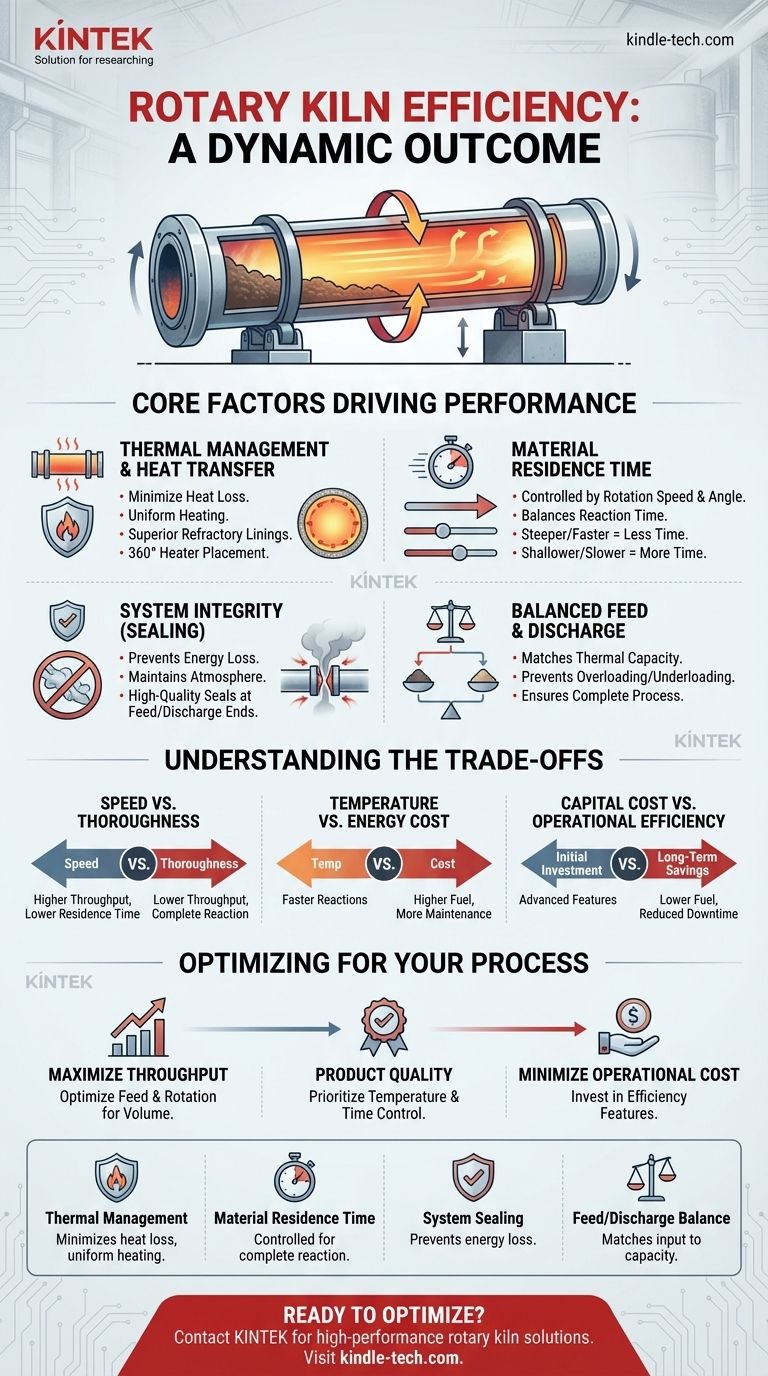

驱动效率的核心因素

真正的效率是几个相互关联的变量和谐作用的结果。优化一个因素通常会影响其他因素,需要采用整体方法进行设计和操作。

热管理和传热

最高效的窑炉采用卓越的耐火衬里,以最大限度地减少通过筒体的热量损失。现代设计通常采用 360° 加热器布置,以确保热量均匀地直接传递到物料床层,防止热点和能量浪费。

物料停留时间

物料在窑炉内停留的时间至关重要。这由两个主要参数控制:窑炉的倾斜角度及其转速。更陡的倾斜角度或更快的转速会缩短停留时间,而更平缓的倾斜角度或更慢的转速会增加停留时间。当停留时间刚好足以完成所需反应但又不更长时,即可实现效率。

密封性和系统完整性

任何不受控制的空气泄漏到窑炉中或热气体泄漏出去都代表着巨大的能量损失。进料和出料端的高质量密封件对于保持气密性、确保稳定的内部气氛并防止热量逸出系统至关重要。

进料和出料平衡

原料进入窑炉的速度必须与其热容量相匹配。窑炉过载会阻止物料达到目标温度,导致工艺不完整和效率低下。欠载则意味着热量浪费在空置或部分充满的腔室上。

了解权衡

设计和操作回转窑涉及平衡相互竞争的优先事项。了解这些权衡是做出明智决策的关键。

速度与彻底性

提高转速可以提高产量,但会缩短物料的停留时间。如果物料在热处理完成之前就排出,则整个操作效率低下,会生产出不合格产品并浪费燃料。

温度与能源成本

更高的操作温度可以加速化学反应,但代价高昂。燃料消耗随温度急剧增加,耐火衬里和钢筒体上的热应力也随之增加,可能导致更频繁和更昂贵的维护。

资本成本与运营效率

投资于先进功能,例如优质耐火材料、高性能密封件和复杂的工艺控制系统,会增加初始资本支出。然而,这些功能通过最大限度地减少燃料消耗和维护停机时间,直接降低了长期运营成本。

优化您的工艺效率

“正确”的方法完全取决于您的主要目标。高效操作的定义会根据您是优先考虑产量、质量还是成本而变化。

- 如果您的主要重点是最大限度地提高产量:您的目标是优化进料速度和转速,以处理尽可能多的物料,同时仍满足最低质量规格。

- 如果您的主要重点是产品质量和一致性:您必须优先精确控制窑炉的温度曲线和物料的停留时间,即使这会导致整体产量降低。

- 如果您的主要重点是最大限度地降低运营成本:您应该投资于高质量的耐火衬里、有效的密封件和先进的热回收系统,以最大限度地减少长期燃料浪费。

最终,回转窑效率不是您购买的功能,而是通过专业设计和严格操作实现的结果。

摘要表:

| 关键因素 | 对效率的影响 |

|---|---|

| 热管理 | 最大限度地减少热量损失,确保均匀加热 |

| 物料停留时间 | 由转速和角度控制,以实现完全反应 |

| 系统密封 | 防止因空气/气体泄漏造成的能量损失 |

| 进料/出料平衡 | 使物料输入与窑炉的热容量相匹配 |

准备好优化您的热处理效率了吗?

在 KINTEK,我们专注于设计和供应高性能回转窑和实验室设备,以满足您的特定需求。无论您的首要任务是最大限度地提高产量、确保产品质量还是降低运营成本,我们的专业知识都可以帮助您实现目标。

我们提供坚固的解决方案,配备卓越的耐火衬里、有效的密封件和精确的控制系统,以提高窑炉的性能和使用寿命。

立即联系我们,讨论我们如何支持您实验室的热处理挑战并帮助您实现最高效率。 立即联系我们的专家!

图解指南