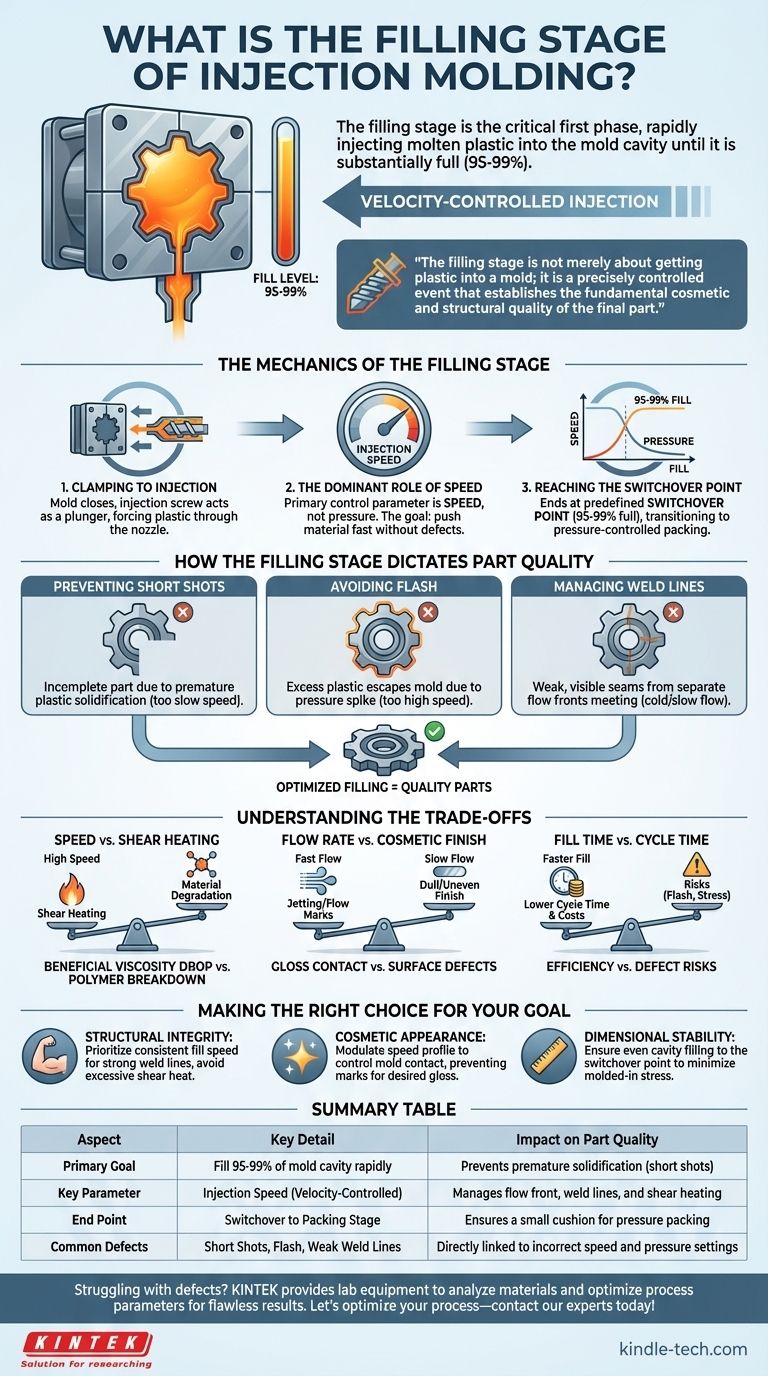

填充阶段是注塑成型过程中至关重要的第一阶段。 它始于模具两半合紧的那一刻,涉及将熔融塑料材料快速注入空的模腔。这个高速、高压的过程持续进行,直到型腔基本充满,通常是 95% 到 99%。

填充阶段不仅仅是将塑料注入模具中;它是一个精确控制的事件,决定了最终零件的基本外观和结构质量。在此几秒钟内设定的参数决定了从表面光洁度到内部强度的所有因素。

填充阶段的机械原理

要了解其重要性,您必须首先了解事件的顺序。填充阶段是一个受速度、压力和温度控制的动态过程。

从合模到注射

循环始于模具闭合,并由合模单元施加巨大力将其固定在一起。一旦固定,注射单元的螺杆像柱塞一样向前移动,迫使积聚的熔融塑料通过喷嘴进入模具的流道系统。

速度的主导作用

在填充阶段,主要的控制参数是注射速度,而不是压力。目标是尽快将材料推入模具,同时不引起缺陷。这种速度控制方法可确保在塑料的任何部分过早冷却和固化之前,整个型腔都被充满。

达到转换点

填充阶段在称为转换点的预定位置结束。这是机器从高速“填充”阶段过渡到受压力控制的“保压”阶段的关键时刻。这种转换通常发生在模具填充 95% 到 99% 时,为后续的保压阶段留出少量余量。

填充阶段如何决定零件质量

几乎所有常见的成型缺陷都可以追溯到控制不当的填充阶段。熔融塑料在模具内如何进入和流动至关重要。

防止短射

短射是未成型的零件,如果熔融塑料在完全充满模腔之前就凝固,就会发生这种情况。这通常是由于注射速度太慢,导致材料在传输过程中过度冷却。

避免飞边

飞边是相反的问题:一层薄薄的过量塑料逸出模腔,通常在分型线上。如果注射速度过快,产生压力尖峰,使模具两半轻微分开,就可能发生这种情况。

控制熔合线

当熔融塑料流过型芯或从多个浇口进入时,不同的流动前沿必须相遇并熔合。相遇点称为熔合线。过冷或移动缓慢的流动前沿会导致熔合线薄弱,通常可见,从而影响零件的强度和外观。

理解权衡

优化填充阶段是一个平衡行为。追求一个目标可能会对另一个目标产生负面影响,需要仔细考虑材料和零件设计。

速度与剪切加热

高注射速度会在塑料流动时产生摩擦,这种现象称为剪切加热。这可能是有益的,因为它降低了塑料的粘度,有助于其填充薄壁部分。然而,过度的剪切会使聚合物降解,破坏其分子链并削弱最终零件。

流速与外观光洁度

熔融塑料接触模具表面的速度直接影响零件的光洁度和外观。快速注射可能会产生“射流”效应,导致表面出现流痕。相反,填充过慢可能导致暗淡或不均匀的光洁度。

填充时间与周期时间

自然地,更快的填充时间会缩短总周期时间,提高生产效率并降低成本。然而,对速度的追求必须与产生飞边、高内应力或材料降解等缺陷的风险相平衡。

为您的目标做出正确的选择

理想的填充策略完全取决于零件的具体要求。

- 如果您的主要重点是结构完整性: 优先考虑一致的填充速度,以确保牢固的熔合线,并避免过度的剪切热导致材料降解。

- 如果您的主要重点是外观: 调节注射速度曲线,以控制塑料接触模具壁的方式,防止出现流痕并达到所需的光洁度。

- 如果您的主要重点是尺寸稳定性: 确保型腔均匀一致地填充到转换点,最大限度地减少可能导致日后翘曲的模内应力。

最终,掌握填充阶段是生产一致、高质量注塑零件的第一步,也是最重要的一步。

摘要表:

| 方面 | 关键细节 | 对零件质量的影响 |

|---|---|---|

| 主要目标 | 快速填充 95-99% 的模腔 | 防止过早固化(短射) |

| 关键参数 | 注射速度(速度控制) | 控制流动前沿、熔合线和剪切加热 |

| 终点 | 转换到保压阶段 | 确保留有少量余量用于压力保压 |

| 常见缺陷 | 短射、飞边、熔合线薄弱 | 与不正确的速度和压力设置直接相关 |

是否正遭受短射或飞边等成型缺陷的困扰? 填充阶段的精度至关重要。在 KINTEK,我们专注于提供高性能的实验室设备和耗材,以分析材料、优化您的工艺参数并获得完美的结果。我们的专业知识支持实验室完善注塑成型,以获得卓越的结构完整性和外观光洁度。让我们优化您的工艺——立即联系我们的专家进行咨询!

图解指南