CVD的首字母缩写代表 化学气相沉积(Chemical Vapor Deposition)。在石墨烯的背景下,它指的是一种主要的合成方法,用于制造高质量、大面积的材料薄片。该过程涉及在催化剂基板上生长一层单原子碳原子层,通常使用甲烷等含碳气体作为原料。

CVD是使高纯度石墨烯的大规模生产成为可能的基础技术。它通过实现连续、均匀的石墨烯薄膜的生长,弥合了实验室规模发现与现实世界工业应用之间的差距。

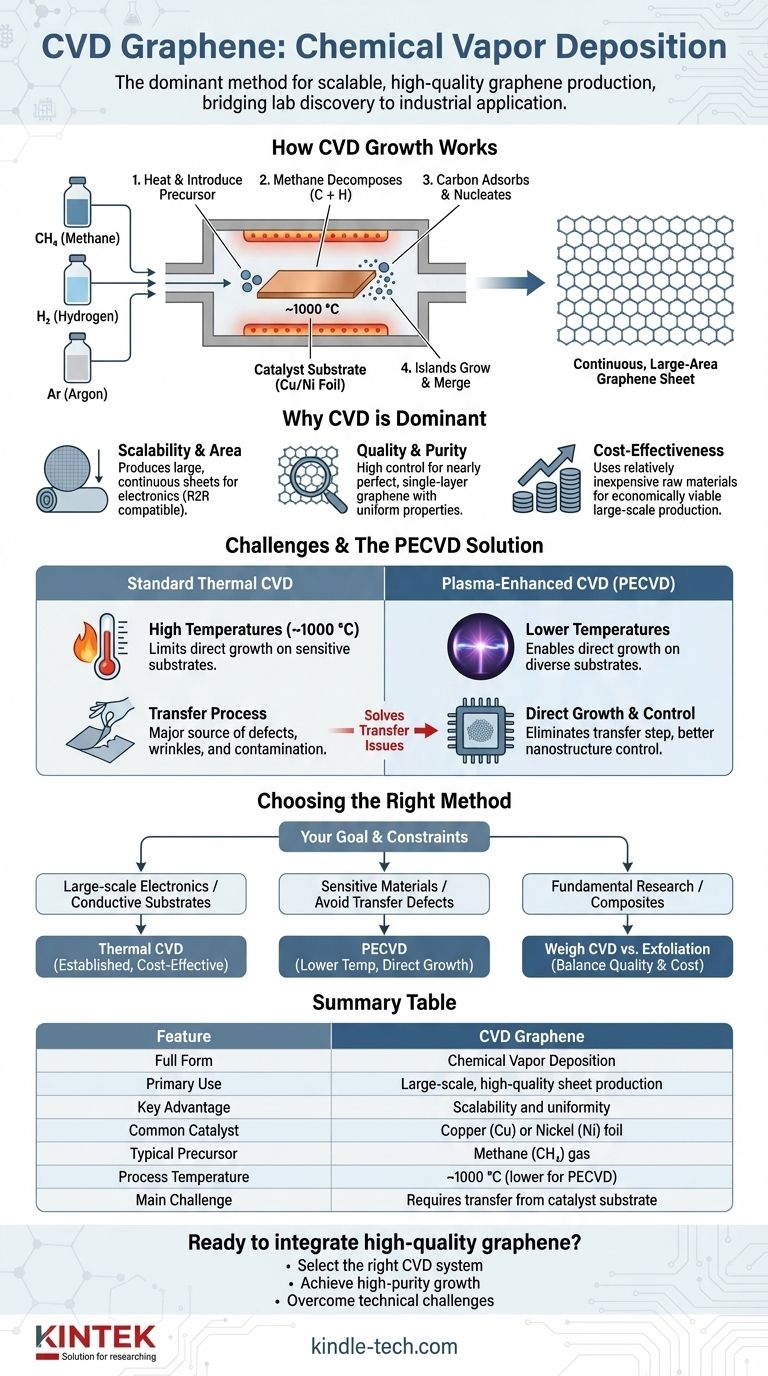

CVD石墨烯的生长原理

要理解为什么CVD如此重要,首先必须了解该过程的机制。这是一个在受控真空室中执行的精确多步技术。

基本要素

合成需要几个关键组成部分才能成功:

- 催化剂基板: 这是石墨烯生长的表面。铜(Cu)或镍(Ni)箔是最常见的催化剂。

- 碳前驱体: 这是碳原子的来源。甲烷(CH₄)是一种广泛使用的气态前驱体,尽管也可以使用固体和液体碳源。

- 受控环境: 该过程需要非常高的温度,因此在装有特定载气的炉中进行,例如氢气(H₂)和氩气(Ar),以控制气氛。

高温过程

石墨烯层的生长遵循清晰的事件顺序:

- 将铜箔加热到高温,通常在1000 °C左右。

- 将甲烷气体引入腔室。在如此极端的温度下,甲烷分子分解,分解并释放出碳原子。

- 这些游离的碳原子吸附(沉积)到热的铜催化剂表面上。

- 原子在表面扩散并开始成核,形成小的、分立的石墨烯晶体岛。

- 随着过程的继续,这些岛屿生长并最终融合在一起,形成覆盖整个催化剂表面的连续的单原子厚度的石墨烯薄膜。

为什么CVD是主流方法

CVD并非制造石墨烯的唯一方法,但由于几个关键原因,它已成为商业和电子应用中最有前景的方法。

可扩展性和面积

与生产小薄片的方法不同,CVD可以生成大面积、连续的石墨烯片。这对于电子应用至关重要,因为这些应用需要在晶圆或屏幕上实现均匀覆盖。它是唯一有潜力实现连续卷对卷(R2R)生产工艺的方法。

质量和纯度

CVD工艺提供了高度的控制,可以生长出几乎完美的单层石墨烯。受控的环境和催化剂驱动的生长机制使得最终产品具有高纯度和结构完整性,这对石墨烯独特的电子特性至关重要。

成本效益

尽管设备可能很昂贵,但原材料(如甲烷和铜)相对便宜。与更复杂的其他合成策略相比,这使得CVD成为大规模生产石墨烯在经济上更可行的方法。

理解权衡和变化

尽管有其优点,但标准的CVD过程存在固有的挑战,这促使了替代方法的开发。

高温的挑战

对大约1000 °C温度的要求意味着石墨烯不能直接生长在大多数功能材料上,例如不能承受该热量的硅晶圆或柔性聚合物。这造成了一个重大的集成障碍。

转移问题

由于石墨烯是在金属催化剂上生长的,因此必须将其转移到最终的目标基板上。这种提起和移动单原子厚薄膜的精细过程是缺陷、皱纹、撕裂和污染的主要来源,这些都会降低石墨烯的性能。

一种先进的替代方案:PECVD

为了解决这些问题,开发了等离子体增强化学气相沉积(PECVD)。通过使用等离子体分解前驱体气体,PECVD提供了几项优势:

- 较低的温度: 它的工作温度要低得多,可以在更广泛的基板上直接生长。

- 更好的控制: 等离子体对石墨烯的纳米结构提供了更好的控制。

- 无需转移步骤: 通过在电介质(绝缘体)基板上直接生长石墨烯,PECVD可以完全消除有害的转移过程,从而保持材料的质量。

如何将此应用于您的项目

您选择的石墨烯合成方法完全取决于您的最终目标和技术限制。

- 如果您的主要重点是电子产品的大规模生产: 标准热CVD是在导电基板上制造高质量单层石墨烯的既定、经济有效的方法。

- 如果您的主要重点是将石墨烯集成到敏感材料上或避免与转移相关的缺陷: 等离子体增强CVD(PECVD)是更优的选择,因为它具有较低的工艺温度和在电介质基板上生长的能力。

- 如果您的主要重点是基础研究或制造复合材料: 您必须权衡CVD的高质量和可扩展性与设备的复杂性和成本,因为剥离等其他方法可能就足够了。

最终,理解CVD过程是理解石墨烯如何从理论奇迹转变为变革性工业材料的基础。

摘要表:

| 特征 | CVD石墨烯 |

|---|---|

| 全称 | 化学气相沉积 |

| 主要用途 | 大规模、高质量的片材生产 |

| 主要优势 | 可扩展性和均匀性 |

| 常见催化剂 | 铜(Cu)或镍(Ni)箔 |

| 典型前驱体 | 甲烷(CH₄)气体 |

| 工艺温度 | ~1000 °C(PECVD更低) |

| 主要挑战 | 需要从催化剂基板上转移 |

准备将高质量石墨烯集成到您的研究或产品开发中?

在热CVD和等离子体增强CVD(PECVD)之间做出选择对于您项目的成功至关重要,它会影响可扩展性、集成和最终材料质量。KINTEK 专注于提供精确石墨烯合成所需的高级实验室设备和专家支持。

我们帮助您:

- 根据您的特定应用(电子、传感器、复合材料)选择正确的CVD系统。

- 实现高纯度、均匀的石墨烯生长。

- 克服基板转移和工艺优化等技术挑战。

让我们讨论您的石墨烯合成目标。立即联系我们的专家,探索最适合您实验室需求的解决方案。

图解指南

相关产品

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- 精密加工用CVD金刚石刀具毛坯

- 石墨真空炉IGBT实验石墨化炉

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器