从本质上讲,钢的热处理是一个高度受控的过程,通过加热和冷却金属来刻意改变其内部结构。这并非单一方法,而是一系列旨在控制钢的物理和机械性能的技术。目标是在不改变钢的形状的情况下,实现特定的特性,例如增加硬度、提高韧性或增强可加工性。

热处理钢的核心目的是改变其微观结构——即其晶体的内部排列。通过控制温度和冷却速率,您可以决定最终的钢材是坚硬易碎、柔软有韧性,还是两者的精确工程组合。

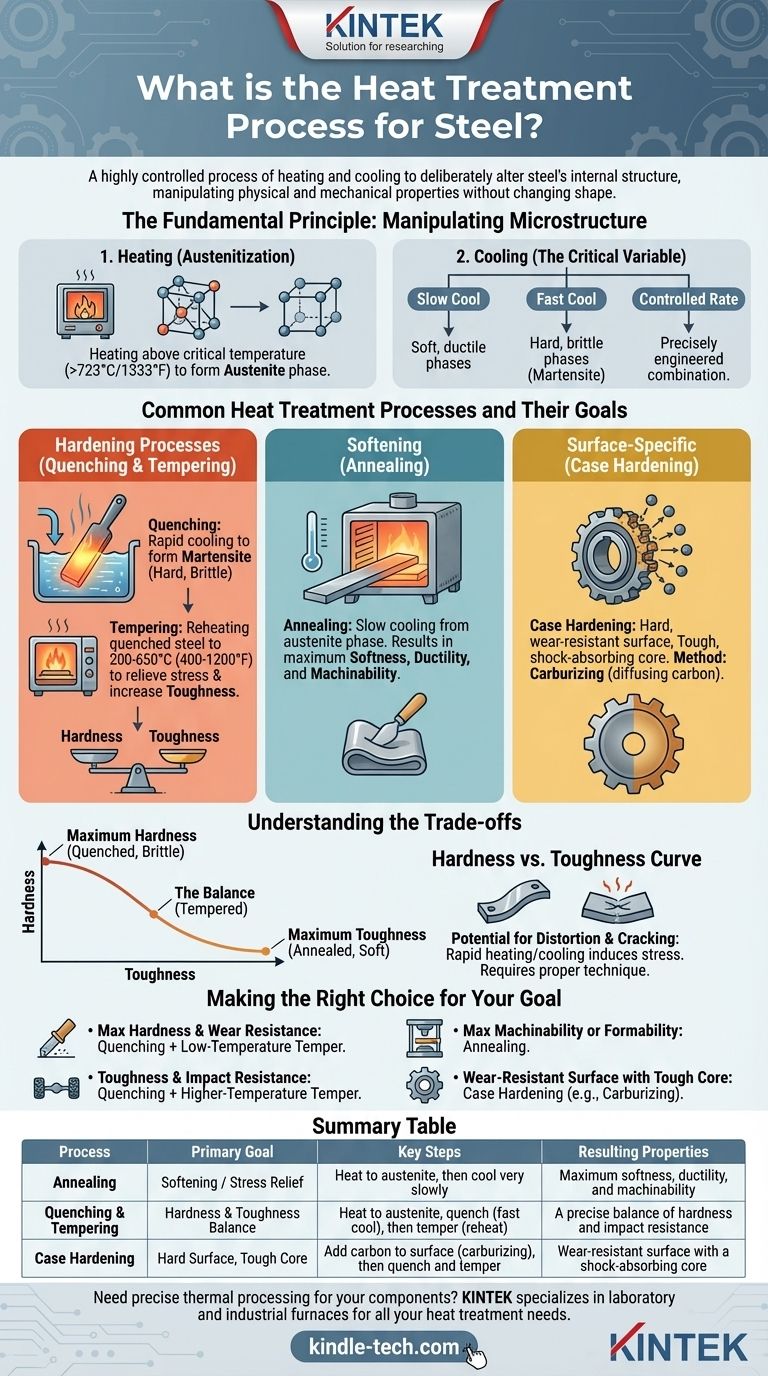

基本原理:控制微观结构

要理解热处理,您必须首先了解钢不是一种静态材料。它的性能取决于其内部晶体结构,而这种结构可以通过热量来改变。

加热的作用(奥氏体化)

当钢加热到临界温度以上(通常高于 723°C 或 1333°F)时,其晶体结构会转变为称为奥氏体的相。

在这种状态下,铁晶格可以更有效地溶解碳原子。这种奥氏体相是大多数硬化和软化处理所必需的起点。

冷却的关键作用

钢的最终性能取决于其从奥氏体相冷却过程中发生的变化。冷却速率是最重要的变量。

非常缓慢的冷却允许结构转变为柔软、有韧性的相。非常快速的冷却会将碳原子困在一个新的、高度应变的结构中,从而产生极高的硬度。

常见热处理工艺及其目标

不同的工程需求需要不同的性能。以下工艺是实现这些性能的主要工具。

硬化工艺:淬火和回火

淬火是将钢极快冷却的过程,通常是通过将其浸入水、油或盐水中。这种快速冷却将微观结构“冻结”成一种非常坚硬、易碎的状态,称为马氏体。

尽管非常坚硬,但新淬火的钢材通常过于脆,不适合实际使用。这就是为什么回火是一个必不可少的后续步骤。

回火涉及将淬火后的钢重新加热到较低的温度(例如 200-650°C 或 400-1200°F)并保持在该温度。此过程可释放内部应力,并以韧性的大幅提高来换取部分极高的硬度,韧性是吸收冲击而不开裂的能力。

软化和消除应力:退火

退火本质上是硬化的反面。钢被加热到奥氏体相,然后非常缓慢地冷却,通常是通过让其在炉内自然冷却。

这种缓慢冷却允许微观结构形成其最柔软、最有韧性的状态。退火钢易于机加工、成型或冲压,是最终硬化步骤之前制造过程的理想选择。

表面特定工艺:渗碳淬火(表面硬化)

对于齿轮或轴承等许多部件,您需要一个非常坚硬、耐磨的表面,但需要一个能够承受冲击的更柔软、更有韧性的芯部。渗碳淬火可以实现这一点。

最常见的方法是渗碳,即在高温下将碳扩散到低碳钢部件的表面。

渗碳后,部件进行淬火和回火。只有高碳“表层”变得极硬,而低碳芯部则保持坚韧和延展性。

理解权衡

热处理不是万能药;它是一个平衡相互竞争性能的过程。使钢更硬几乎总是会使其更脆。

硬度与韧性曲线

这是冶金学中最关键的权衡。

- 最大硬度:通过淬火实现,但会导致高脆性。适用于需要保持锋利边缘但不会承受高冲击的工具。

- 最大韧性:通过退火或高温回火实现,但会导致材料变软。适用于需要变形而不破裂的部件。

- 平衡:大多数工程应用需要平衡。回火允许您精确调整特定应用所需的硬度和韧性的组合。

变形和开裂的可能性

快速的加热和冷却循环,尤其是淬火,会在钢中产生显著的内部应力。

如果操作不当,这种应力会导致部件翘曲、变形甚至开裂。正确的工艺、材料选择和部件几何形状对于避免这些失效至关重要。

为您的目标做出正确的选择

正确的热处理工艺始终由部件的最终应用决定。

- 如果您的主要重点是最大硬度和耐磨性:指定淬火后进行低温回火(例如,用于切削工具或轴承)。

- 如果您的主要重点是韧性和抗冲击性:指定淬火后进行较高温度的回火(例如,用于汽车轴、结构螺栓或弹簧)。

- 如果您的主要重点是最大的可加工性或成型性:指定退火作为任何成型操作的预处理步骤。

- 如果您的主要重点是耐磨表面和坚韧芯部:指定渗碳等表面硬化工艺(例如,用于齿轮或凸轮轴)。

通过了解这些核心工艺,您可以将一块普通的钢材转变为专为特定任务而设计的组件。

摘要表:

| 工艺 | 主要目标 | 关键步骤 | 所得性能 |

|---|---|---|---|

| 退火 | 软化/消除应力 | 加热至奥氏体,然后非常缓慢冷却 | 最大程度的柔软性、延展性和可加工性 |

| 淬火和回火 | 硬度和韧性平衡 | 加热至奥氏体,淬火(快速冷却),然后回火(再加热) | 硬度和抗冲击性的精确平衡 |

| 表面硬化 | 坚硬表面,坚韧芯部 | 向表面添加碳(渗碳),然后淬火和回火 | 耐磨表面和减震芯部 |

需要对您的部件进行精确的热处理加工吗?

了解理论是第一步。实现一致、高质量的结果需要正确的设备。KINTEK专注于实验室和工业炉,以满足您的所有热处理需求,从精确的回火炉到高温淬火炉。

我们提供制造商和研发实验室依赖的可靠热处理解决方案,以实现精确的材料性能。让我们讨论我们的设备如何增强您的工艺。

立即联系我们的热处理专家,获取为您应用量身定制的咨询。

图解指南