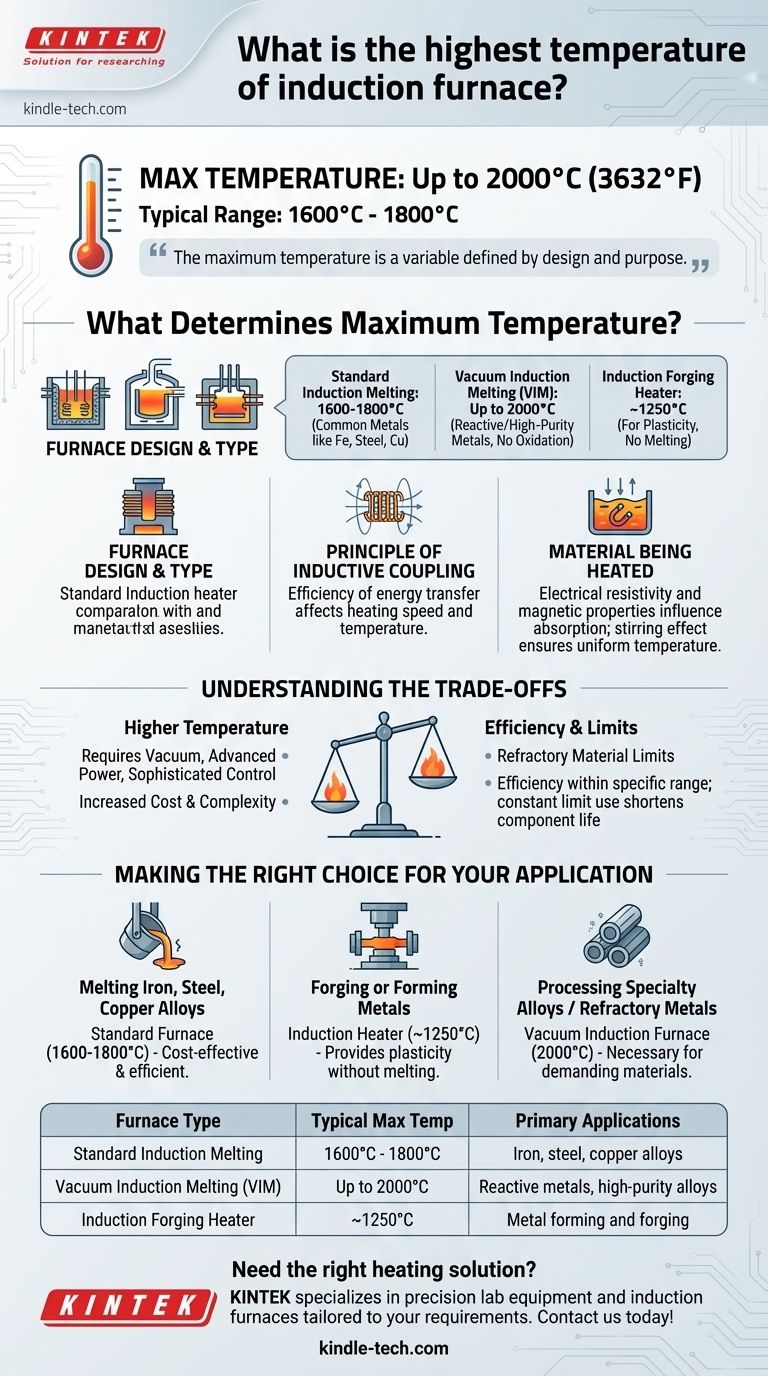

虽然典型的感应炉运行温度高达1800°C,但绝对最高温度很大程度上取决于具体的炉型设计和应用。专业的真空感应熔炼炉能够达到高达2000°C(3632°F)的温度,用于加工高纯度或活性金属。

感应炉的最高温度并非一个单一值,而是由其设计和用途决定的变量。虽然标准炉可处理普通金属的温度,但需要专门的系统才能突破先进材料的极限。

什么决定了感应炉的最高温度?

感应炉能达到的温度是其工程设计的结果,而非固定的物理定律。有几个关键因素决定了其热性能和实际限制。

炉型设计和类型

最重要的因素是炉子的预期用途,这决定了其结构。

标准感应熔炼炉通常设计用于达到1600°C至1800°C左右的温度。这个范围足以熔炼大多数常见金属,如铁、钢和铜。

真空感应熔炼 (VIM) 炉是一种在真空中运行的专用系统。这可以防止氧化,并允许加工活性或高纯度金属,使其能够达到2000°C的极端温度。

感应锻造加热器有不同的目标。它将金属加热到塑性、可锻造状态而不熔化,通常在1250°C左右的温度下运行。

感应耦合原理

感应加热通过在待加热材料(炉料)内部直接感应电流来工作。

这种能量传输的效率被称为感应耦合。功率线圈与炉料之间耦合更好的炉子将更有效地加热,并能更快地达到更高的温度。

被加热的材料

金属本身的特性会影响加热过程。不同的材料具有不同的电阻率和磁性,这会影响它们从磁场中吸收能量的效率。

感应炉著名的搅拌效应,由交变磁场引起,确保熔融浴中的温度均匀,这对于一致的冶金至关重要。

理解权衡

追求尽可能高的温度会带来重大的工程和操作上的折衷。它本身很少是主要的设计目标。

更高温度与成本和复杂性

达到2000°C的极端温度并非易事。它需要真空环境、先进的电源和复杂的控制系统。这会大大增加炉子的初始成本和操作复杂性。

耐火材料的极限

每个炉子都衬有耐火材料(耐热陶瓷),用于容纳熔融金属。这些衬里有其自身的最高温度限制。将炉子推到超出其耐火材料额定值之外可能会导致灾难性的故障。

效率与温度范围

炉子经过工程设计,可在特定操作范围内实现最高的能源效率。虽然炉子在技术上可能能够达到更高的峰值温度,但持续在其绝对极限下运行通常效率低下,并可能缩短其组件的寿命。

为您的应用做出正确的选择

“最好的”炉子是能够安全有效地满足您特定工艺要求的炉子。最高温度是一个规格,而不是一个目标。

- 如果您的主要重点是熔炼铁、钢或铜合金:能够达到1600°C至1800°C的标准炉是正确且最具成本效益的工具。

- 如果您的主要重点是锻造或成型金属:设计用于控制在1250°C的感应加热器可在不熔化的情况下提供必要的塑性。

- 如果您的主要重点是加工特种合金或难熔金属:需要能够达到2000°C的真空感应炉来处理这些要求苛刻的材料。

最终,了解您的材料和工艺目标是选择合适加热技术的关键。

总结表:

| 炉型 | 典型最高温度 | 主要应用 |

|---|---|---|

| 标准感应熔炼 | 1600°C - 1800°C | 铁、钢、铜合金 |

| 真空感应熔炼 (VIM) | 高达 2000°C | 活性金属、高纯度合金 |

| 感应锻造加热器 | ~1250°C | 金属成型和锻造 |

需要适合您的实验室或生产过程的加热解决方案吗? KINTEK 专注于精密实验室设备和耗材,提供根据您的特定材料和温度要求量身定制的感应炉。无论您是使用普通合金还是特种金属,我们的专家都可以帮助您选择最佳系统,以实现高效、安全和经济的运行。立即联系我们,讨论您的应用并了解 KINTEK 如何提升您实验室的能力!

图解指南