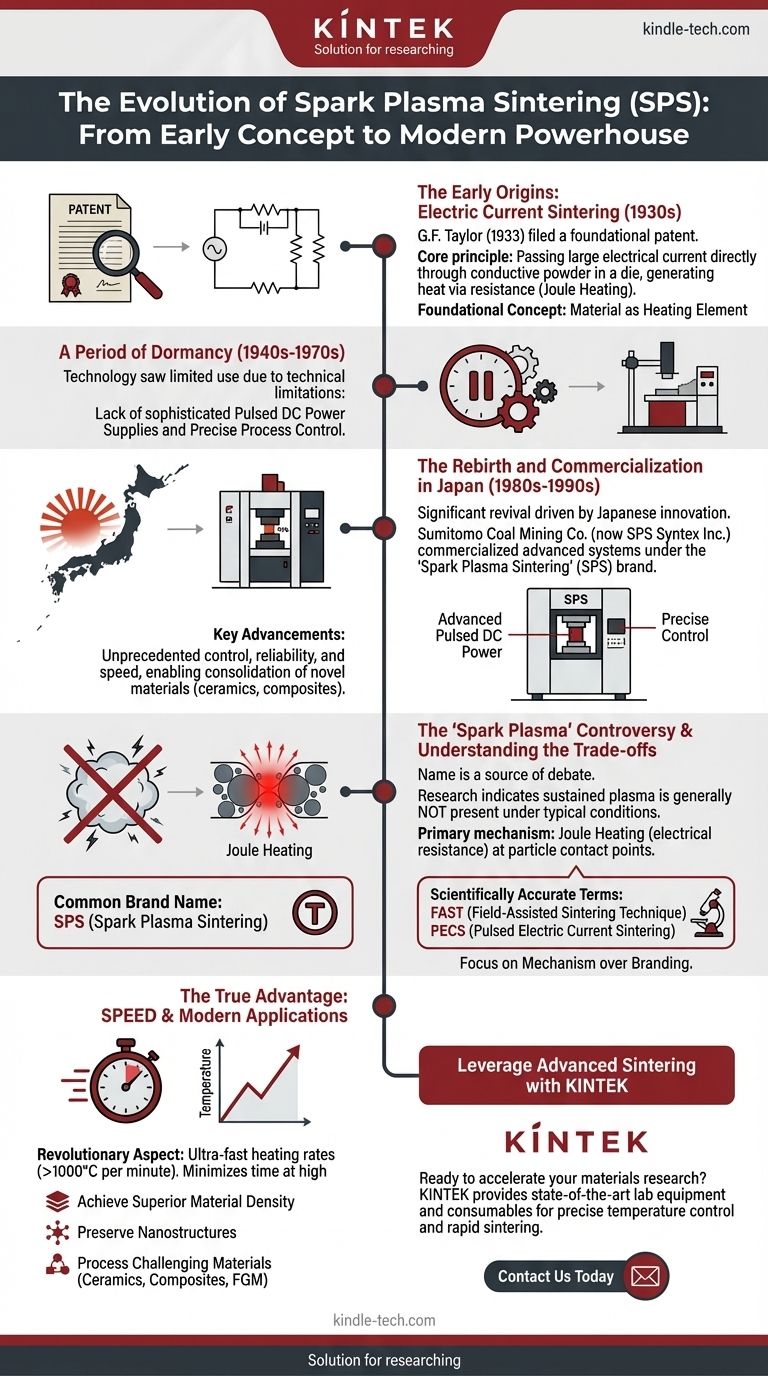

尽管其名称听起来很现代,但放电等离子烧结(SPS)背后的核心原理并非近期发现。这项技术拥有悠久的历史,可追溯到20世纪初,但正是1980年代和1990年代日本先进电力电子和控制系统的发展,才促成了其商业化并在“SPS”旗帜下广泛应用。

放电等离子烧结的历史是技术演进和品牌重塑的历史。利用电流同时加热和压制粉末的基本概念已有近百年历史,但现代SPS代表了这一原理的高度精炼和商业上成功的实现,尽管关于其名称的科学准确性仍存在争议。

早期起源:电流烧结

利用电流固结粉末的想法比“SPS”商标出现得更早。它的起源在于更广泛、更准确地被称为场辅助烧结技术(FAST)的方法。

基础专利

最早的工作可以追溯到1930年代。G. F. Taylor在1933年的一项关键专利描述了一种方法,即让大电流直接通过装有导电粉末的模具,通过电阻产生快速热量。

这个基础概念——将材料本身(及其接触点)作为加热元件——是支撑现代SPS的核心原理。

一段沉寂期

尽管有这项早期专利,但该技术在几十年里应用有限。主要障碍是技术性的:缺乏复杂的脉冲直流电源和精确的过程控制系统,无法在不损坏样品或设备的情况下管理极高的加热速率。

日本的复兴与商业化

这项技术在20世纪末经历了显著的复兴,主要由日本的创新驱动。正是在这个时期,“放电等离子烧结”这个名称诞生了。

住友与“SPS”品牌

在1980年代末和1990年代初,日本公司如住友煤矿公司(现为SPS Syntex Inc.)开发并商业化了基于此原理的先进系统。他们将其特定的工艺和设备命名为“放电等离子烧结”(SPS)。

这次商业化是转折点。新机器提供了前所未有的控制、可靠性和速度,使研究人员能够固结陶瓷、复合材料和功能梯度材料等难以用传统炉子处理的新型材料。

“放电等离子体”争议

这个名称本身一直是重大科学争议的来源。该术语暗示在粉末颗粒之间会产生火花或等离子体,这被认为可以清洁颗粒表面并增强烧结。

然而,大量研究表明,在典型的SPS条件下,通常不存在持续的等离子体。主要的加热机制被认为是焦耳热(电阻热),集中在颗粒之间的接触点。

理解权衡与误解

了解这段历史有助于澄清关于该技术及其名称的常见混淆点。关键在于将物理机制与商业品牌区分开来。

名称与机制

学术界许多人更喜欢更具描述性的术语,如场辅助烧结技术(FAST)或脉冲电流烧结(PECS)。这些名称准确地描述了过程,而没有声称存在等离子体。

“SPS”最好理解为一种高度成功的FAST/PECS设备的商标。

真正的优势:速度

这项技术,无论是在其早期概念还是现代形式中,其革命性方面都在于速度。通过将样品用作加热元件,加热速率可以超过每分钟1000°C。

这种超快速加热最大限度地减少了材料在高温下停留的时间,这对于防止不必要的晶粒长大至关重要。这使得能够制造出具有优异机械性能的致密纳米结构材料。

这段历史如何影响现代应用

了解从1930年代专利到现代商业化过程的历程,为任何使用或评估这项技术的人提供了重要的背景信息。

- 如果您的主要关注点是研究:优先理解作为FAST/PECS形式的底层机制。这使您能够更好地控制商业机器预设之外的工艺参数。

- 如果您的主要关注点是材料生产:认识到“SPS”代表了一种成熟、可靠且功能强大的技术,而不是一种实验性技术,这得益于数十年的改进。

- 如果您正在交流您的工作:请注意,虽然“SPS”是一个常用术语,但使用“FAST”或“PECS”在科学上可能更精确,并且在学术文献中通常更受青睐。

了解SPS建立在长期基础之上,让您有信心利用其强大的功能进行先进材料开发。

总结表:

| 时代 | 关键发展 | 意义 |

|---|---|---|

| 1930年代 | G.F. Taylor关于电流烧结的基础专利 | 确立了将粉末用作加热元件的核心原理 |

| 1980年代-1990年代 | 住友(SPS品牌)在日本实现商业化 | 引入了先进的脉冲直流电源和过程控制 |

| 现代 | 作为FAST/PECS技术被广泛采用 | 实现先进材料的快速烧结,晶粒长大最小化 |

准备好利用先进烧结技术进行您的材料研究了吗?

在KINTEK,我们专注于为材料科学应用提供最先进的实验室设备和耗材。我们在烧结技术方面的专业知识可以帮助您:

- 通过精确的温度控制实现卓越的材料密度

- 通过高达每分钟1000°C的快速加热速率保留纳米结构

- 处理具有挑战性的材料,包括陶瓷、复合材料和功能梯度材料

无论您是进行基础研究还是扩大材料生产,我们的团队都能为您的烧结需求提供合适的设备和支持。

立即联系我们,讨论我们的烧结解决方案如何加速您的材料开发!

图解指南