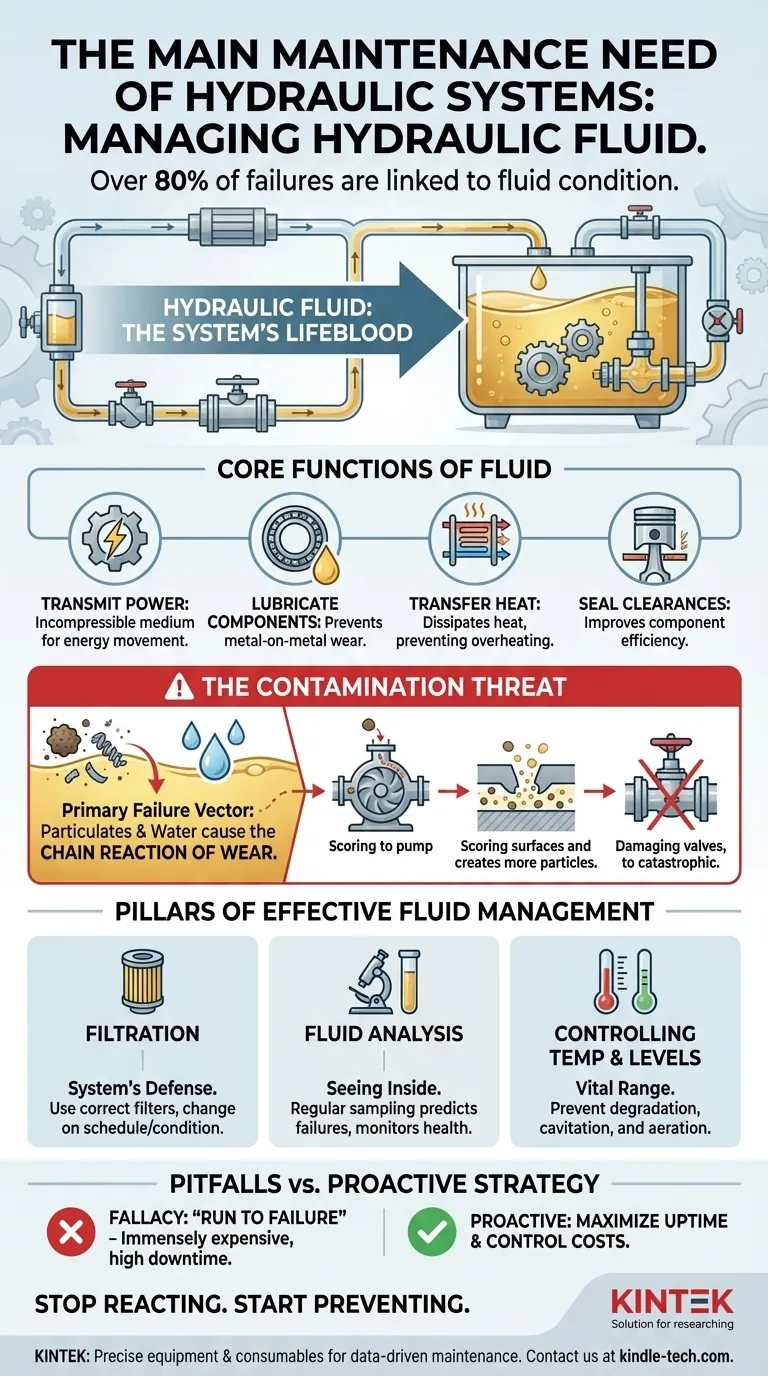

任何液压系统最关键的维护需求是管理液压油。 虽然泵、阀门和密封件等组件需要关注,但绝大多数液压故障——通常指出超过 80%——可以直接追溯到油液本身的状况。适当的油液管理是可靠系统的基础。

液压系统主要不是使用流体的机械系统;它们是利用机械部件做功的流体系统。因此,核心维护策略必须从对损坏部件的反应转变为积极维护液压油的健康状况。

为什么液压油是系统的生命线

了解液压油的多种作用是理解为什么其维护至关重要的关键。它远不止是传递动力的介质。

油液的四个核心功能

液压油经过设计,可同时执行四项关键任务。任何一项功能的失效都会损害整个系统。

- 传递动力: 这是其主要目的,充当几乎不可压缩的介质,将能量从泵传递到执行器。

- 润滑部件: 油液在泵、马达和阀门内部的运动部件之间形成关键油膜,防止金属相互接触和磨损。

- 传递热量: 随着油液循环,它将热量从部件带走,并通过储油罐或冷却器将其散发,防止过热。

- 密封间隙: 油液有助于在部件之间微小的间隙中形成密封,提高部件的效率。

污染:主要的故障载体

污染是将任何外来物质引入油液的过程。这些污染物直接损害油液执行其核心功能的能力,是部件损坏的主要原因。

最常见和最具破坏性的污染物是颗粒物(污垢、金属碎屑)和水。即使是微小的颗粒也会引发磨损的连锁反应,产生更多颗粒,并导致灾难性故障。

磨损的连锁反应

想象一粒细沙在您的液压系统中循环。它被困在液压泵的精密公差中,从而刮伤内部表面。这种刮伤不仅降低了泵的效率,还会产生新的锋利金属颗粒。

这些新颗粒随后向下游传播,损坏阀芯、堵塞油口并降解缸套密封件。这个过程被称为磨损的连锁反应,这就是为什么看似微小的污染问题会迅速摧毁价值数千美元的部件。

有效油液管理的支柱

积极主动的维护策略建立在几个核心原则之上,旨在保持油液清洁、冷却且无污染物。

过滤:您系统的防御

过滤器不是可选配件;它们对于去除有害颗粒至关重要。强大的过滤方案涉及在正确的位置(压力、回油和离线回路)使用正确的过滤器,最重要的是,根据时间表或状况指示器更换它们,而不仅仅是在发生故障时更换。

油液分析:洞察系统内部

定期的油样分析相当于对您的液压系统进行血液检查。它提供了油液状况的精确快照。

这种分析可以识别污染物的类型和数量,检测水的存在,并测量油液化学性质(如粘度和添加剂包)的分解情况。这些数据使您能够在发生故障之前预测故障并采取纠正措施。

控制温度和液位

务必确保系统在其设计的温度范围内运行。过高的热量会迅速降解液压油并损坏密封件。

同样,保持储油罐中的正确油位也至关重要。液位过低会导致泵气蚀(蒸汽泡的形成)和气穴现象,这会严重损坏部件并降低系统性能。

了解权衡和常见陷阱

即使出于最好的意图,维护计划也可能因为关注错误的事情或误解关键原则而达不到预期效果。

“用到失效”的谬论

反应性的“用到失效”方法成本极高。更换一台发生故障的液压泵的成本通常是预防该故障所需的主动油液维护成本的十倍。这还没有计算计划外停机时间的高昂成本。

忽视小泄漏

小泄漏通常被视为一个小麻烦。实际上,这是一个关键的警告信号。泄漏不仅是昂贵油液逸出的地方,也是系统冷却时污垢和湿气可能被吸入的潜在入口。

不正确的油液储存和处理

污染通常在油液进入机器之前就已经发生。使用肮脏的容器、敞开的漏斗或将油桶暴露在自然环境中是最初引入破坏性污染物的常见方式。务必使用密封、清洁的分配设备。

制定积极主动的维护策略

可靠的液压系统是专注于油液健康的有目的、积极主动的策略的结果。

- 如果您的首要重点是最大限度地提高正常运行时间: 实施定期的油液分析程序,以在组件磨损和油液降解导致停机之前预测它们。

- 如果您的首要重点是控制成本: 优先考虑清洁的油液处理实践和及时的过滤器更换,以防止昂贵的泵、马达和阀门过早失效。

- 如果您刚开始一个计划: 从每日目视检查泄漏、液位和温度开始,因为这是实现可靠性的最简单、最有效的初步步骤。

将液压油视为系统的核心组件,可以从根本上提高您机械设备的使用寿命和性能。

总结表:

| 维护重点 | 关键操作 | 主要益处 |

|---|---|---|

| 过滤 | 使用正确的过滤器并按计划更换 | 去除破坏性颗粒,防止磨损 |

| 油液分析 | 定期取样和测试油液 | 预测故障,监测油液健康状况 |

| 温度控制 | 保持工作温度范围 | 防止油液降解和密封件损坏 |

| 泄漏预防 | 检查并及时修复泄漏 | 阻止油液损失和污染物进入 |

停止对液压故障做出反应——开始预防它们。

您的液压系统是您运营的生命线。计划外的停机时间和昂贵的部件更换不必是您的现实。积极主动的油液管理策略是最大限度提高正常运行时间和控制维护成本的关键。

在 KINTEK,我们专注于保持您的实验室和工业机械可靠运行所需的精确设备和消耗品。从过滤系统到油液分析用品,我们提供数据驱动的维护计划所需的工具。

准备好改变您的液压维护方式了吗? 让我们的专家帮助您建立积极主动的计划。立即联系 KINTEK,讨论您的特定实验室设备需求,确保您的系统以最佳性能运行。

图解指南