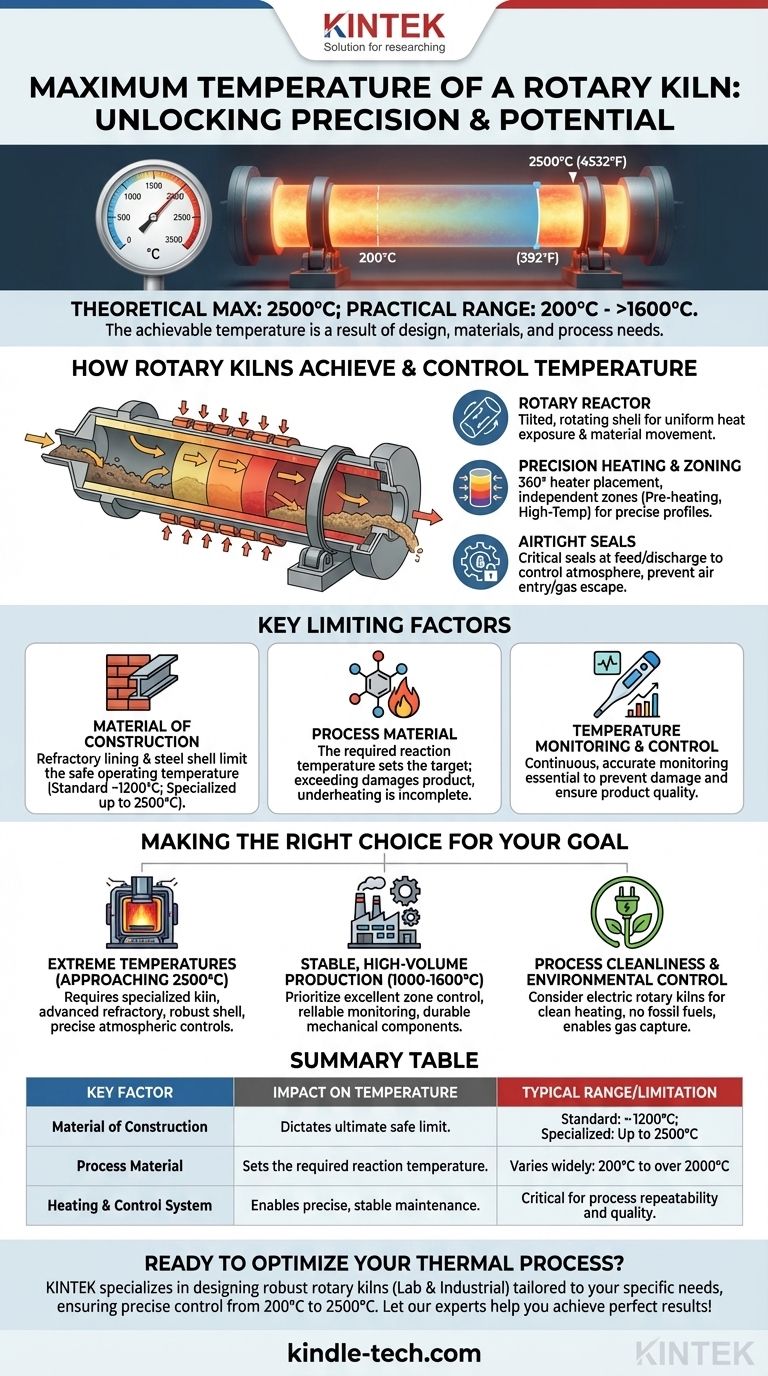

原则上,回转窑可以设计成达到高达2500°C(4532°F)的温度。然而,这个数字代表了专业应用的上限,而大多数工业过程的操作温度范围很广,从最低200°C(392°F)开始。任何特定窑炉可达到的温度是其设计、结构材料以及待处理材料的热需求直接决定的结果。

虽然回转窑的理论温度上限很高,但实际和有效的操作温度并非一个单一的数字。它是一个受窑炉物理限制和您的特定工业过程精确热力学需求所决定的精心控制的参数。

回转窑如何实现和控制温度

回转窑本质上是一种热处理设备。其实现和维持精确、高温的能力源于其核心设计和协同工作的集成组件系统。

回转反应器的核心作用

系统的核心是回转反应器——一个长而圆柱形的壳体,以微小的倾斜角度放置。这种旋转和倾斜确保物料从进料端到出料端连续翻滚和移动,促进均匀受热。

这种设计旨在驱动需要大量热能以满足动力学或热力学原因的特定化学反应或相变。

精确加热和分区

现代窑炉采用先进的加热控制。360°的加热器布置允许热量极其均匀地传输到物料床中。

此外,窑炉通常分为不同的区域,例如预热区和高温加热区。每个区域都可以独立设置和控制温度,从而实现与工艺精确需求相匹配的精确加热曲线。

气密密封的重要性

在高温下,控制工艺气氛至关重要。进料端和出料端的高质量密封对于防止不必要的空气进入窑炉或工艺气体逸出至关重要。

这种气密性确保了工艺稳定性,防止了原材料的散落,对于需要惰性或特定反应气氛的应用至关重要。

了解关键限制因素

最大操作温度与其说是一个理论数字,不如说是系统实际限制的体现。有几个因素决定了安全有效的温度限制。

结构材料

任何窑炉的最终温度限制都由其建造所用的材料决定。钢制外壳,更重要的是内部耐火衬里,必须能够在不发生机械故障或化学降解的情况下承受目标温度。专业的、高温应用需要先进的耐火材料。

待处理材料

工艺决定温度,而不是反过来。目标是将产品加热到所需反应的最佳点,无论是煅烧、烧结还是还原。超过此温度可能会损坏产品,而未能达到此温度则会导致工艺不完全。

温度监测和控制

如果没有控制能力,达到高温是毫无用处的。持续准确的温度监测对于稳定生产至关重要。必须及时检测并纠正与最佳温度曲线的任何偏差,以防止窑炉损坏或产品质量损失。

为您的目标做出正确选择

您应该关注的“最高温度”是能够安全高效地优化您的特定工艺的温度。使用这些指南来确定您的要求。

- 如果您的主要重点是达到极端温度(接近2500°C):您将需要一个高度专业化的窑炉,配备先进的耐火材料、坚固的壳体设计和精确的气氛控制。

- 如果您的主要重点是稳定、大批量生产(例如,1000-1600°C):优先选择具有出色区域控制、可靠温度监测以及耐用机械部件(如托轮和滚圈)的系统。

- 如果您的主要重点是工艺清洁度和环境控制:考虑使用电加热回转窑,它提供了一种清洁的化石燃料替代加热方式,并能够捕获二氧化碳等工艺气体。

最终,正确的温度是能够精确控制以满足您的材料特定动力学和热力学需求的温度。

总结表:

| 关键因素 | 对温度的影响 | 典型范围/限制 |

|---|---|---|

| 结构材料 | 决定最终安全操作极限。 | 标准窑炉:~1200°C;专业窑炉:高达2500°C。 |

| 工艺材料 | 所需的反应温度设定了目标。 | 范围广泛,从200°C到超过2000°C。 |

| 加热与控制系统 | 实现精确、稳定的温度维持。 | 对工艺重复性和产品质量至关重要。 |

准备好优化您的热处理工艺了吗?正确的回转窑温度对您的产品成功至关重要。KINTEK 专注于设计和供应坚固的实验室和工业回转窑,根据您的特定材料和温度要求量身定制,确保从200°C到2500°C的精确控制。让我们专家帮助您取得完美成果——立即联系我们进行咨询!

图解指南