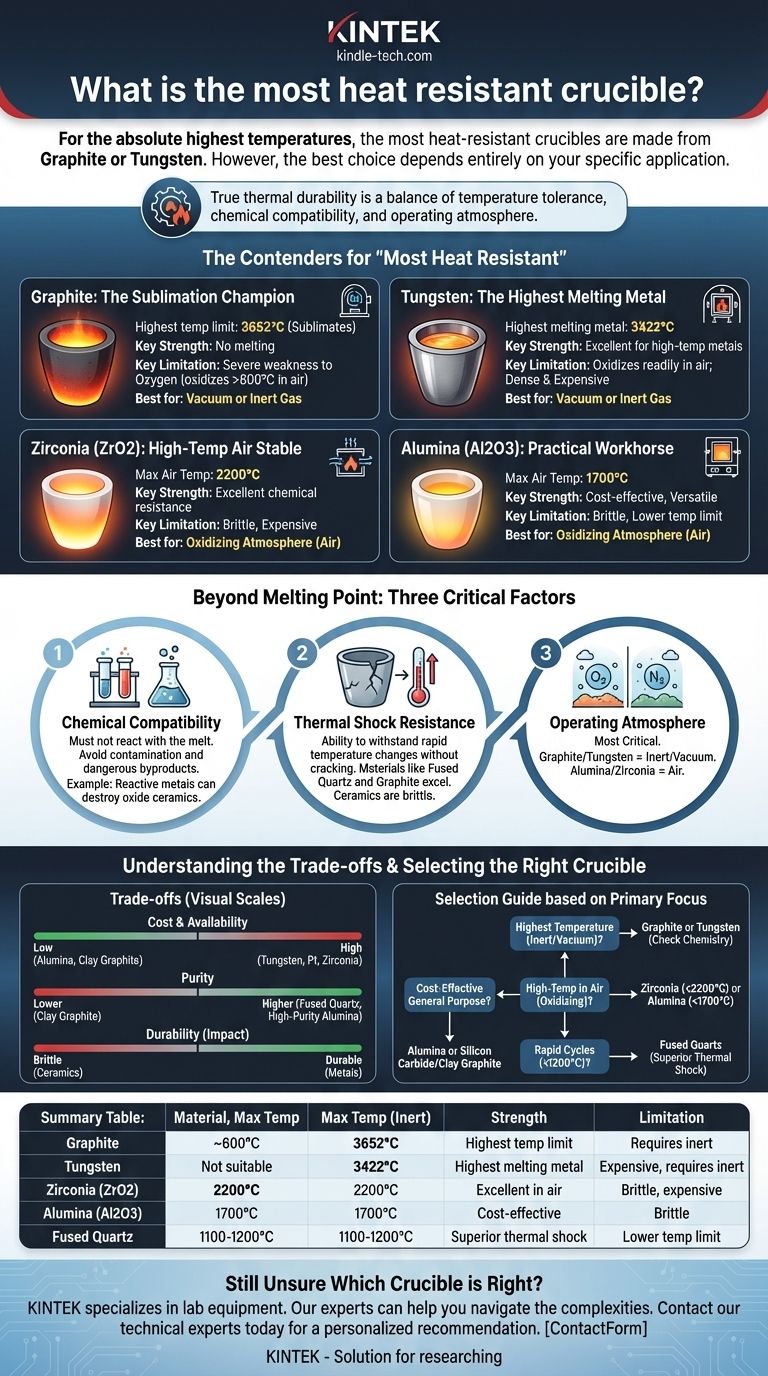

对于绝对最高的温度,耐热性最好的坩埚由石墨或钨制成。石墨在常压下不熔化,而是在约 3652°C (6608°F) 时升华,而钨的熔点是所有金属中最高的,为 3422°C (6192°F)。然而,最佳选择很少取决于单个数字,而完全取决于您的具体应用。

“耐热性最好”的坩埚不仅仅是熔点最高的那个。真正的热耐久性是温度耐受性、与待熔化材料的化学相容性以及在不降解的情况下承受操作气氛的能力之间的平衡。

“耐热性最好”的竞争者

能够承受极端温度的材料分为几个不同的类别,每个类别都有独特的优点和关键弱点。

石墨:升华冠军

石墨具有所有常见坩埚材料中最高的温度极限。它在大气压力下不会熔化,而是在大约 3652°C 时直接变成气体(升华)。

它的主要限制是对氧气的严重弱点。石墨在高于 600°C 的空气气氛中会迅速氧化(烧毁),因此仅适用于真空或惰性气体环境。

钨:熔点最高的金属

钨的熔点为 3422°C,当不需要非金属坩埚时,它是容纳高温熔融金属的首选材料。

与石墨一样,钨必须在保护气氛中使用。它在高温下容易氧化,因此仅限于真空或惰性气体炉。它也非常致密且昂贵。

先进陶瓷:实用的主力

尽管它们的熔点低于石墨或钨,但先进陶瓷通常是最实用的选择,因为它们在非常高的温度下在空气中是稳定的。

通常用钇稳定的氧化锆 (ZrO2) 坩埚在空气中可用于高达 2200°C 的温度。它们具有出色的耐化学性和低导热性。

氧化铝 (Al2O3) 是最常见且最具成本效益的坩埚材料之一。高纯度氧化铝在空气中可用于高达 1700°C 的温度,并且对各种材料具有惰性。

超越熔点: “耐热性”的真正含义

选择正确的坩埚需要您超越单一的温度等级。三个因素与熔点本身同等重要。

化学相容性

坩埚材料不得与您熔化的物质发生反应。反应会损坏坩埚、污染您的材料并产生危险的副产品。例如,钛等高活性金属会从氧化物陶瓷坩埚中夺取氧气,从而将其损坏。

耐热冲击性

这是材料承受温度快速变化而不开裂的能力。熔融石英和石墨等材料具有出色的耐热冲击性。另一方面,许多陶瓷很脆,必须缓慢而小心地加热和冷却,以防止灾难性失效。

操作气氛

这是最关键且最常被忽视的因素。如前所述,石墨和钨在氧化气氛(空气)中是无用的。相反,氧化铝和氧化锆在这些条件下表现出色,无需真空即可提供稳定的容器进行高温工作。

了解权衡

每种材料的选择都涉及平衡性能、局限性和成本。

成本和可用性

材料之间的成本差异巨大。氧化铝和粘土石墨坩埚相对便宜且易于获得。钨、铂和高纯度氧化锆是特种产品,成本要高出几个数量级。

纯度和污染

坩埚本身可能是污染源。对于要求极高纯度的电子或材料科学应用,可能会选择高纯度氧化铝或熔融石英坩埚,即使温度要求不是极高。

脆性与耐用性

陶瓷坩埚坚硬但易碎,容易因机械冲击或热冲击而开裂。钨或铂等金属坩埚在物理操作方面要耐用得多,抗性也更强。

为您的应用选择合适的坩埚

您的最终选择完全取决于您的目标。

- 如果您的主要重点是在惰性/真空气氛中达到绝对最高温度: 您的选择是在石墨和钨之间,具体取决于与您的熔融物的化学相容性。

- 如果您的主要重点是在开放空气或氧化环境中进行高温工作: 氧化锆是您在高达 2200°C 温度下的首选,而氧化铝是高达 1700°C 的经济实惠的主力。

- 如果您的主要重点是在 1200°C 以下进行快速加热和冷却循环: 熔融石英是一个绝佳的选择,因为它具有几乎无与伦比的耐热冲击性。

- 如果您的主要重点是具有成本效益的通用熔炼: 氧化铝或碳化硅/粘土石墨坩埚可以有效地覆盖广泛的常见应用。

最终,将坩埚材料与您工艺的具体化学性质、气氛和热循环相匹配是成功的关键。

摘要表:

| 材料 | 最高温度 (空气) | 最高温度 (惰性/真空) | 主要优点 | 主要限制 |

|---|---|---|---|---|

| 石墨 | ~600°C (氧化) | 3652°C (升华) | 最高温度限制 | 需要惰性气氛 |

| 钨 | 不适用 | 3422°C (熔化) | 熔点最高的金属 | 昂贵,需要惰性气氛 |

| 氧化锆 (ZrO2) | 2200°C | 2200°C | 空气中性能优异,耐化学性 | 易碎,昂贵 |

| 氧化铝 (Al2O3) | 1700°C | 1700°C | 具有成本效益,用途广泛 | 易碎,温度限制较低 |

| 熔融石英 | 1100-1200°C | 1100-1200°C | 卓越的耐热冲击性 | 温度限制较低 |

仍然不确定哪种坩埚适合您的应用?

选择合适的坩埚对于您实验室的成功、安全和效率至关重要。错误的选择可能导致实验失败、样品污染和设备损坏。

KINTEK 专注于实验室设备和耗材,服务于实验室需求。 我们的专家可以帮助您驾驭温度、气氛和化学相容性的复杂性,从而为您的特定工艺确定理想的坩埚材料——无论您是在真空中处理极端温度,还是需要经济实惠的日常熔炼解决方案。

让我们帮助您实现精确可靠的结果。

图解指南

相关产品

- 弧形氧化铝陶瓷坩埚 高温耐受工程先进陶瓷

- 定制加工和模塑PTFE特氟龙零件制造商,提供PTFE坩埚和盖子

- 带盖氧化铝Al2O3陶瓷坩埚半圆形舟皿,适用于工程先进陶瓷

- 用于高温应用的电子束蒸发镀膜钨坩埚和钼坩埚

- 工程先进氧化铝 Al2O3 陶瓷坩埚,用于实验室马弗炉