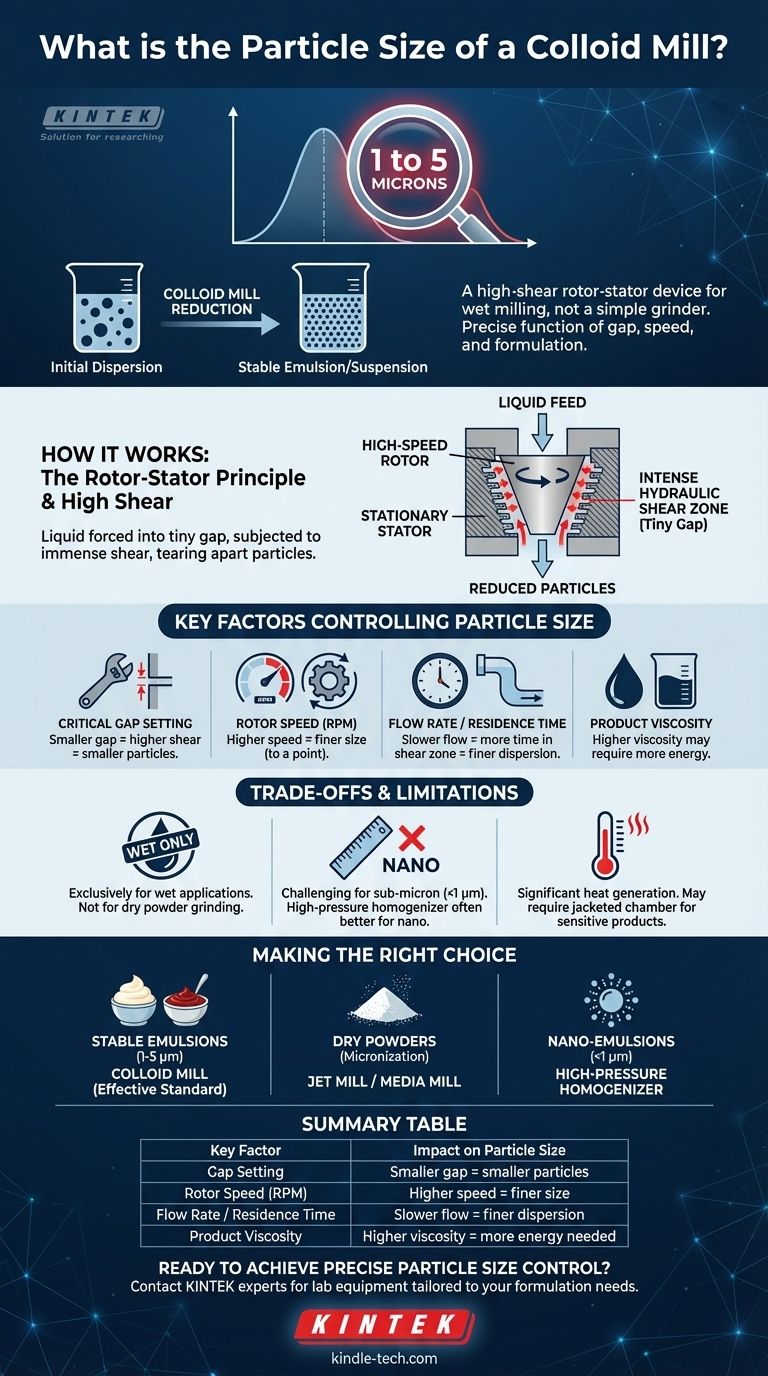

在配置得当的胶体磨中,您可以预期获得粒径或液滴尺寸分布通常在 1到5微米 范围内的产品。这项技术擅长减小已分散在液体中的颗粒或液滴的尺寸,以创建稳定的乳液和悬浮液。

胶体磨不是简单的研磨机;它是一种专为湿法研磨应用设计的高剪切转子-定子设备。最终粒径更多地取决于间隙设置、转子速度和产品配方的精确功能,而非蛮力。

胶体磨如何实现颗粒减小

胶体磨通过简单而有效的机械原理运行,以产生极高的剪切力。理解这一机制是控制结果的关键。

转子-定子原理

机器的核心由一个高速旋转的转子组成,该转子与一个固定定子非常接近地旋转。转子和定子通常都是锥形的,并具有复杂的凹槽和通道图案。

高剪切的作用

当液体产品被送入磨机时,它被强制进入旋转转子和固定定子之间的微小间隙。这个间隙中强烈的速度差使材料承受巨大的水力剪切,从而撕裂并减小悬浮颗粒或液滴的尺寸。

控制最终粒径的关键因素

实现目标粒径并非自动完成。它需要对几个操作变量进行仔细控制。

关键的间隙设置

最具影响力的因素是转子和定子之间的可调间隙。较小的间隙(以千分之一英寸为单位测量)会产生更高的剪切力,从而产生更小的颗粒。

转子速度(RPM)

转子的转速直接影响施加到产品上的剪切能量。较高的速度通常会导致更细的粒径,尽管存在收益递减点。

停留时间和流速

产品在高剪切区停留的时间至关重要。较慢的流速会增加停留时间,使产品的每个部分接收到更多能量,通常会产生更精细的分散体。

产品粘度和配方

液体基质的物理性质和稳定剂(表面活性剂)的存在起着重要作用。较高粘度的产品可能需要更多能量才能达到相同的粒径减小效果。

理解权衡和局限性

虽然功能强大,但胶体磨是一种具有特定优点和缺点的专用工具。它并非适用于所有颗粒减小任务的正确解决方案。

仅适用于湿法研磨

胶体磨专门用于湿法应用,其中固体颗粒或不互溶液体已悬浮在液体载体中。它不能用于干粉研磨。

亚微米挑战

虽然胶体磨可以接近1微米,但持续生产远低于此尺寸(纳米级)的颗粒是困难的。对于真正的纳米乳液,高压均质机通常是更有效的技术。

显著的热量产生

强烈的剪切能量会转化为热量。对于某些药品或食品乳液等对温度敏感的产品,必须管理这种热量产生,通常需要带有夹套的研磨室。

为您的应用做出正确选择

选择正确的研磨技术需要清楚地了解您的起始材料和最终产品目标。

- 如果您的主要重点是创建1-5微米范围内的稳定乳液或分散体(如酱汁、面霜或油墨): 胶体磨是完成此任务的高效且标准设备。

- 如果您的主要重点是将干粉研磨成细颗粒(微粉化): 您应该研究完全不同的技术,例如气流磨或介质磨。

- 如果您的主要重点是持续生产低于1微米的纳米乳液或分散体: 高压均质机是更合适、更强大的技术。

最终,选择合适的设备始于明确定义您的目标粒径和加工要求。

总结表:

| 关键因素 | 对粒径的影响 |

|---|---|

| 间隙设置 | 间隙越小 = 剪切力越大 = 颗粒越小 |

| 转子速度(RPM) | 速度越高 = 粒径越细 |

| 流速 / 停留时间 | 流速越慢 = 在剪切区停留时间越长 = 分散体越细 |

| 产品粘度 | 粘度越高可能需要更多能量才能减小粒径 |

准备好为您的乳液或分散体实现精确的粒径控制了吗? KINTEK的专家随时为您提供帮助。我们专注于实验室设备和耗材,提供胶体磨和其他高剪切技术,以满足您的配方需求——无论您是开发药品、食品还是特种化学品。立即联系我们的团队,讨论您的应用并发现适合您实验室的理想解决方案。

图解指南