在材料科学中,无压烧结法是一种在不施加外部机械压力的情况下,仅通过加热将粉末压实并形成固体的技术。该过程完全依赖于热能驱动的原子扩散,以将颗粒粘合在一起并减小它们之间的多孔空间。它是生产各种陶瓷和金属部件的基本技术。

无压烧结的核心区别在于它仅依靠热量来致密化材料,这与使用外部力的方法形成对比。这使得它成为一种更简单、通常更具成本效益的工艺,但其成功在很大程度上取决于材料成分和精确的温度控制,以达到所需的密度。

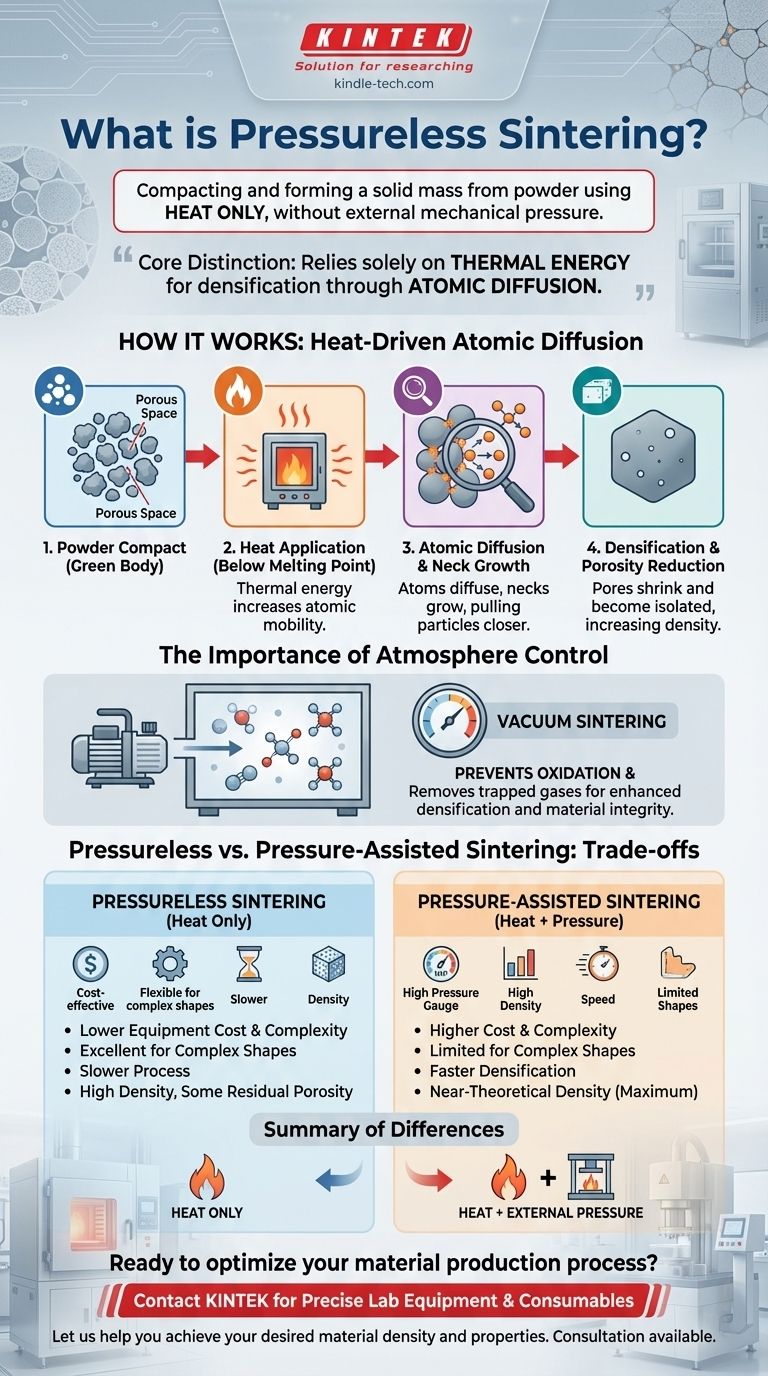

无压烧结的工作原理

无压烧结通过仔细控制温度和气氛,将松散的粉末转变为致密的固体物体。其机理基于最小化粉末颗粒的表面能。

热能的作用

当压实的粉末(称为“生坯”)被加热到低于其熔点的温度时,原子会获得显著的热能。这种能量使它们能够在各个颗粒之间的接触点上移动和扩散。

这种原子运动导致颗粒之间的颈部生长,逐渐将颗粒拉得更近,并缩小它们之间存在的空隙或孔隙。

消除孔隙率和增加密度

烧结的主要目标是消除孔隙率并制造出致密、坚固的最终部件。随着过程的继续,相互连接的孔隙网络会收缩,并最终分解成孤立的、封闭的孔隙。

在烧结温度下保持足够长的时间,这些孤立的孔隙也会收缩并消失,从而得到具有高密度和改善的机械性能(如硬度和强度)的产品。

气氛控制的重要性

许多无压烧结操作在受控气氛或真空中进行。真空烧结是一种常见且高效的无压烧结形式。

通过去除空气和其他气体,真空可以防止氧化和其他可能损害材料完整性的不良化学反应。它还有助于去除夹在粉末压块内的气体,进一步促进致密化过程。

无压烧结与加压烧结的比较

要全面理解无压烧结,将其与确实使用外部力的方法进行对比至关重要。

无压法

该方法的定义是没有外部压力。它的成功完全取决于材料在热量下致密的固有能力。它对于某些陶瓷、粉末金属和梯度金属陶瓷复合材料特别有效。

加压法

相比之下,像热等静压(HIP)或热压这样的方法同时施加高温和高外部压力。机械力物理上有助于压垮孔隙和固结粉末。

该方法用于仅靠热量难以烧结的材料,或者在性能要求极高、需要达到接近 100% 理论密度的情况下使用。

了解权衡

在无压法和加压法之间进行选择,需要评估与成本、复杂性和最终部件性能相关的一系列明确的权衡。

无压烧结的优点

由于它不需要复杂且昂贵的高压设备,因此无压烧结通常更具成本效益。

该过程还具有很高的灵活性,可以生产在机械压力机内部难以或不可能形成的复杂形状。现代炉具提供高水平的自动化和精确的过程控制。

局限性和挑战

主要局限性在于无压烧结可能无法达到与加压方法相同的最终密度。可能会残留一些孔隙,这对于高性能应用来说可能是不可接受的。

该过程可能更慢,需要在高温下保持更长的时间。此外,其成功在很大程度上取决于起始粉末的质量和特性。

根据目标做出正确的选择

是否使用无压烧结取决于您的材料和最终部件的具体要求。

- 如果您的主要关注点是成本效益和生产复杂形状: 只要您的材料能够仅靠热量达到所需的密度,无压烧结通常是更优的选择。

- 如果您的主要关注点是实现最大密度或加工难以烧结的材料: 可能需要采用加压方法来强制固结并消除所有残留孔隙。

理解仅使用热量与结合使用热量和力之间的基本区别,是为您的材料选择最佳制造工艺的关键。

总结表:

| 方面 | 无压烧结 | 加压烧结(例如 HIP) |

|---|---|---|

| 主要驱动力 | 热量(原子扩散) | 热量 + 外部机械压力 |

| 典型达到的密度 | 高,但可能存在残留孔隙 | 接近理论密度(非常高) |

| 设备成本与复杂性 | 较低 | 较高 |

| 对复杂形状的适用性 | 极佳 | 有限 |

| 最适合 | 陶瓷、许多金属的经济高效生产 | 需要最大密度的苛刻性能应用 |

准备优化您的材料生产工艺了吗?

无压烧结是利用粉末制造复杂部件的一种强大、经济高效的解决方案。KINTEK 的专家致力于提供完善您的烧结工艺所需的精确实验室设备和耗材,从具有精确温度控制的炉具到用于气氛管理的真空系统。

让我们帮助您实现您的应用所需的材料密度和性能。立即联系我们的团队进行咨询!

图解指南