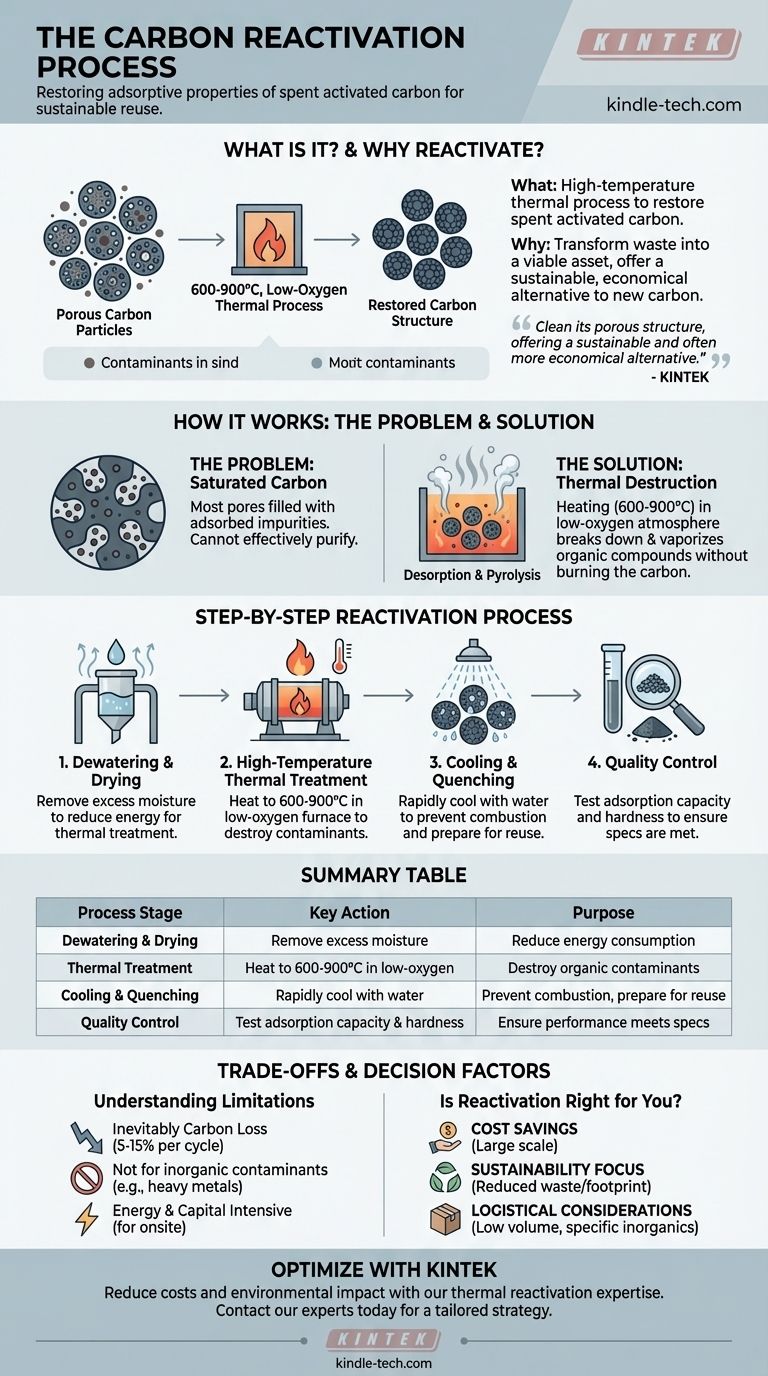

本质上,碳再活化是一种高温热处理过程,旨在恢复废活性炭的吸附性能。它涉及在受控的低氧环境中将使用过的碳加热到600至900°C之间。这种强烈的热量能有效烧掉碳孔隙中捕获的有机污染物,使其再生以供重复使用。

再活化的核心目的是将废活性炭从废弃物转化为可用的资产。通过清洁其多孔结构,该过程提供了一种可持续且通常更经济的替代方案,以替代持续购买新材料。

碳再活化如何工作

要理解再活化,您必须首先理解是什么使活性炭“失效”。它的有效性来自于一个巨大的微孔网络,这些微孔网络能够捕获或吸附污染物。

问题:饱和碳

当活性炭的大部分可用孔隙被吸附的杂质填充时,它就变得“失效”或“饱和”。此时,它不能再有效净化水或空气,必须更换。

解决方案:热破坏

再活化通过在炉子或窑炉中进行热处理来逆转这一过程。关键是在将碳加热到非常高的温度(600-900°C)时,保持低氧气氛。

这种环境导致吸附的有机化合物发生解吸和热解。它们被分解和汽化,有效地将它们从碳表面烧掉,而不会烧掉碳本身。

结果:恢复的结构

一旦污染物被破坏并驱除,碳的内部孔隙网络就会被清除。虽然每次循环会损失一小部分碳的容量,但其绝大部分吸附潜力都得到了恢复,使其可以重新投入使用。

分步再活化过程

虽然具体设备可能有所不同,但再活化的基本阶段是一致的。该过程比简单的碳化更受控制。

步骤1:脱水和干燥

废碳,特别是来自水处理应用的废碳,首先进行脱水和干燥。这可以去除多余的水分,从而减少高温加热阶段所需的能量。

步骤2:高温热处理

干燥后的碳被送入密封的再活化炉,通常是旋转窑。系统被加热到目标温度范围,同时将氧气水平保持在接近零的水平,以防止碳燃烧。这是污染物被破坏的关键阶段。

步骤3:冷却和淬火

离开炉子后,热的再活化碳必须小心冷却。这通常通过水“淬火”来完成,这可以安全地降低其温度,并防止其在与开放空气中的氧气接触时燃烧。

步骤4:质量控制

最后,对再活化碳进行测试,以确保其符合吸附容量、密度和硬度的性能规格。然后,它就可以返回应用中使用了。

了解权衡和局限性

再活化是一种强大的工具,但它并非完美或普遍适用的解决方案。了解其局限性对于做出明智的决定至关重要。

不可避免的碳损失

该过程并非100%高效。每次再活化循环都会损失少量碳本身,通常在5%到15%之间。这种损失必须纳入经济计算中,因为将需要“补充”碳。

污染物兼容性

再活化非常适合可热破坏的有机污染物。它不适用于去除重金属等无机物质,因为这些物质会留在碳中,并在多次循环后积累到有问题的水平。

能源和资本成本

再活化设施是能源密集型的,需要大量的资本投资。对于小型运营,将废碳运输到第三方再活化设施的成本可能比建造现场系统更实际。

再活化是您的正确选择吗?

在再活化和处置之间进行选择完全取决于您的运营规模、可持续发展目标以及污染物的性质。

- 如果您的主要关注点是规模化成本节约:对于大批量应用,再活化几乎总是比购买新碳更经济。

- 如果您的主要关注点是可持续性:再活化显着减少了固体废物,并降低了与生产和运输原生材料相关的碳足迹。

- 如果您处理低容量或特定无机物:物流复杂性、高成本或污染物不兼容性可能使简单的处置和更换成为更实际的选择。

通过权衡这些因素,您可以确定管理活性炭最有效和负责任的途径。

总结表:

| 工艺阶段 | 关键行动 | 目的 |

|---|---|---|

| 脱水与干燥 | 去除多余水分 | 降低热处理的能耗 |

| 热处理 | 在低氧炉中加热至600-900°C | 通过热解破坏有机污染物 |

| 冷却与淬火 | 用水快速冷却 | 防止燃烧并为碳的再利用做准备 |

| 质量控制 | 测试吸附容量和硬度 | 确保性能符合规格 |

使用KINTEK优化您的活性炭管理。

如果您的实验室或工业过程依赖活性炭进行净化,我们在热再活化方面的专业知识可以帮助您显著降低成本并减少对环境的影响。KINTEK专注于提供高性能实验室设备和可持续解决方案,用于管理活性炭等消耗品。

立即联系我们的专家,讨论量身定制的碳再活化策略如何提高您的运营效率并支持您的可持续发展目标。

图解指南