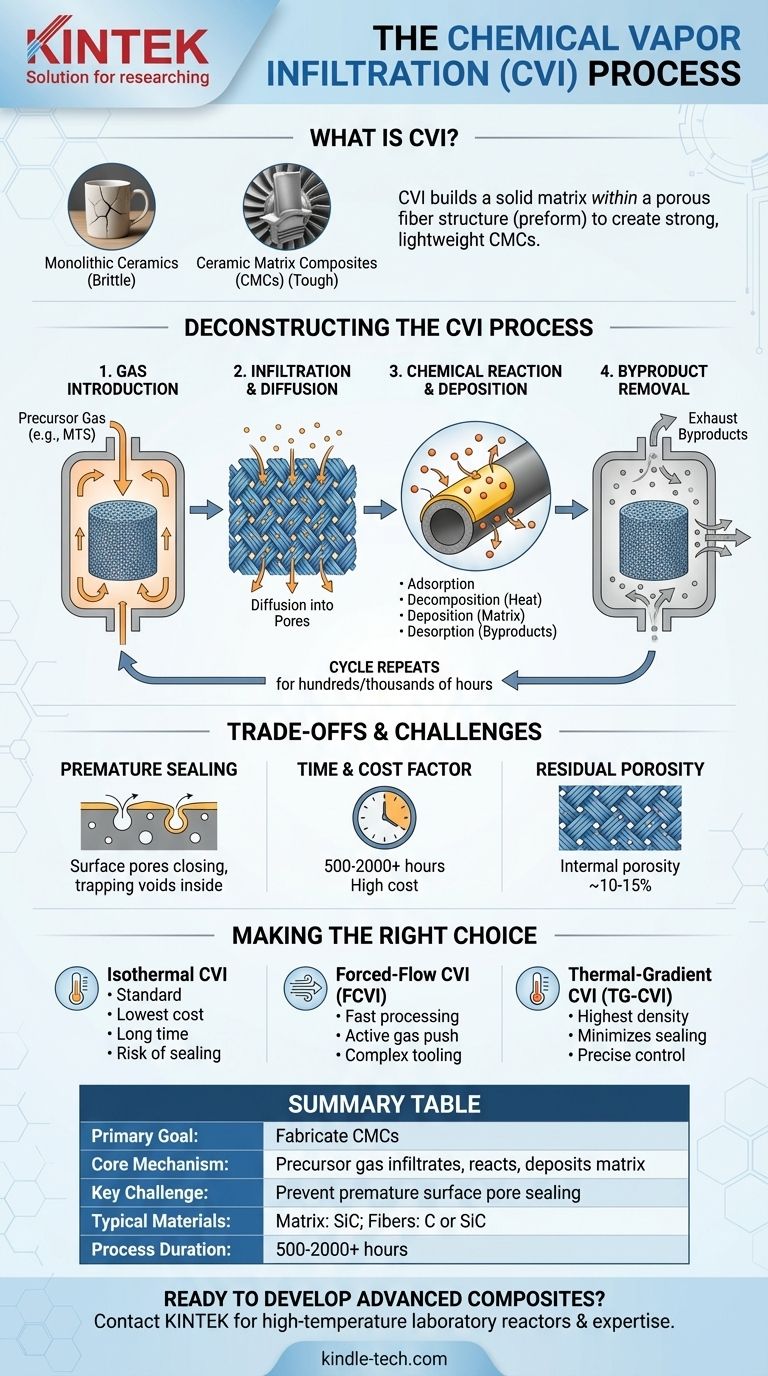

核心而言,化学气相渗透(CVI)是一种用于制造致密、高性能复合材料的生产工艺。它的工作原理是将前驱体气体引入多孔纤维结构(称为预制件),气体在此发生化学反应,并将固体材料沉积到纤维上,逐渐填充它们之间的空隙。这使得预制件致密化,将纤维结合成固体基体,从而形成坚固、轻质的最终部件。

化学气相渗透不是在外部表面进行涂覆;它是在多孔纤维结构内部构建固体基体。这种方法是通过将材料缓慢沉积到部件深处,从而制造坚韧、轻质和耐高温陶瓷基复合材料(CMCs)的关键。

CVI 的目标:构建陶瓷基复合材料(CMC)

要理解 CVI 工艺,您必须首先理解它旨在制造的材料。CVI 是生产一类先进材料——陶瓷基复合材料(CMCs)的主要方法。

从脆性到坚韧

整体陶瓷(如咖啡杯)具有极高的耐热性和耐磨性,但它们也非常脆,可能发生灾难性破碎。CMCs 通过将坚固的陶瓷纤维嵌入陶瓷基体中来解决这个问题。

纤维起到增强作用,阻止裂纹在材料中扩展,并赋予复合材料整体陶瓷所缺乏的韧性。

纤维预制件的作用

CVI 工艺始于一个“预制件”。这是一种由编织或非编织纤维(通常是碳(C)或碳化硅(SiC))制成的成形多孔结构。

这个预制件定义了部件的最终形状,并提供了将由基体增强的结构骨架。

基体的功能

CVI 工艺用固体基体材料(通常也是碳化硅等陶瓷)填充预制件内的空隙。该基体将纤维固定到位,在它们之间传递载荷,并保护它们免受操作环境的影响。

CVI 工艺解析

CVI 工艺本质上是化学气相沉积(CVD)原理的应用,但它是在多孔体内部而不是在简单表面上执行的。这些步骤是顺序且相互依存的。

步骤 1:气体引入

将挥发性前驱体气体(或气体混合物)引入含有多孔纤维预制件的反应器中。例如,为了沉积碳化硅基体,通常使用甲基三氯硅烷(MTS)气体。

步骤 2:渗透和扩散

前驱体气体分子必须从反应器环境深入到预制件内部复杂的孔隙网络中。这种气体扩散到部件内部是关键且通常是限速的步骤。

步骤 3:化学反应和沉积

一旦进入预制件并与热纤维表面接触,前驱体气体就会发生化学反应。这是核心 CVD 机制在起作用:

- 吸附:气体分子落在纤维表面并附着。

- 分解:热量导致气体分子分解或反应。

- 沉积:所需的固体材料(基体)共形沉积,在纤维上形成薄而均匀的层。

- 脱附:反应产生的气态副产物从表面释放。

步骤 4:副产物去除

气态副产物随后必须从预制件中扩散出来并从反应器中排出。有效的去除对于允许新鲜前驱体气体继续渗透部件至关重要。这个循环重复数百或数千小时,缓慢地逐层构建基体。

理解权衡

尽管功能强大,CVI 是一种由关键工程权衡定义的工艺。理解这些对于其成功应用至关重要。

过早密封的挑战

CVI 中最显著的挑战是防止预制件表面的孔隙在内部完全致密化之前封闭。

如果表面过早密封,它会在部件内部形成空隙,从而产生一个具有致密表皮和多孔核心的薄弱部件。温度、压力和气体流量等工艺参数都经过精心控制以管理这一点。

时间和成本因素

CVI 是一个极其缓慢的工艺。由于沉积速率必须保持较低以允许气体扩散并防止过早密封,因此致密化单个部件可能需要 500 到 2,000 多个小时。

这种漫长的加工时间使得 CVI 成为一种昂贵的制造途径,通常保留用于航空航天部件等高价值、性能关键的应用。

残余孔隙率

即使在理想条件下,通过 CVI 实现 100% 的密度也几乎是不可能的。最终部件中几乎总会存在一定程度的残余孔隙率(通常为 10-15%),这会影响其机械和热性能。

为您的应用做出正确选择

CVI 工艺的不同变体已被开发出来,以管理速度、成本和最终部件质量之间固有的权衡。

- 如果您的主要关注点是最低成本和工艺简单性:等温 CVI(整个部件处于同一温度)是标准方法,但您必须接受非常长的加工时间并管理表面密封的风险。

- 如果您的主要关注点是加工速度和均匀密度:强制流动 CVI(FCVI),它主动将气体推入预制件,显著缩短了加工时间,但需要更复杂和昂贵的工具。

- 如果您的主要关注点是实现尽可能高的密度并最大程度地减少表面密封:热梯度 CVI(TG-CVI),它从内向外加热预制件以强制沉积从核心开始,提供最佳质量,但需要精确的温度控制。

理解这些 CVI 基本原理使您能够选择和优化制造路径,以创建坚固、高性能的复合材料。

总结表:

| 关键方面 | 描述 |

|---|---|

| 主要目标 | 从多孔纤维预制件制造陶瓷基复合材料(CMCs)。 |

| 核心机制 | 前驱体气体渗透预制件,在热纤维表面反应,并沉积固体基体材料。 |

| 主要挑战 | 防止表面孔隙过早密封,以确保内部完全致密化。 |

| 典型材料 | 基体:碳化硅(SiC)。纤维:碳(C)或碳化硅(SiC)。 |

| 工艺持续时间 | 缓慢的工艺,通常需要 500 到 2,000 多个小时。 |

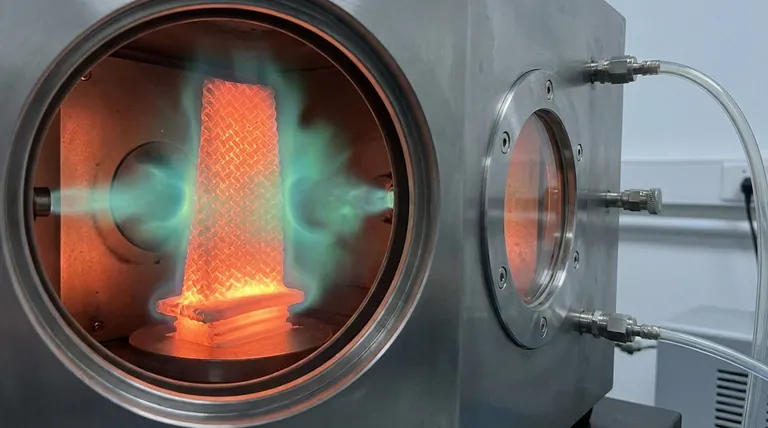

准备好开发先进复合材料了吗?

复杂的 CVI 工艺需要精密设备和专业知识。KINTEK 专注于高温实验室反应器和系统,这些对于包括 CMC 研究和生产在内的先进材料开发至关重要。我们的解决方案帮助您实现成功 CVI 所需的精确温度和气体控制。

立即联系我们,使用下面的表格讨论我们的专业知识和设备如何加速您的复合材料项目。 #联系表

图解指南