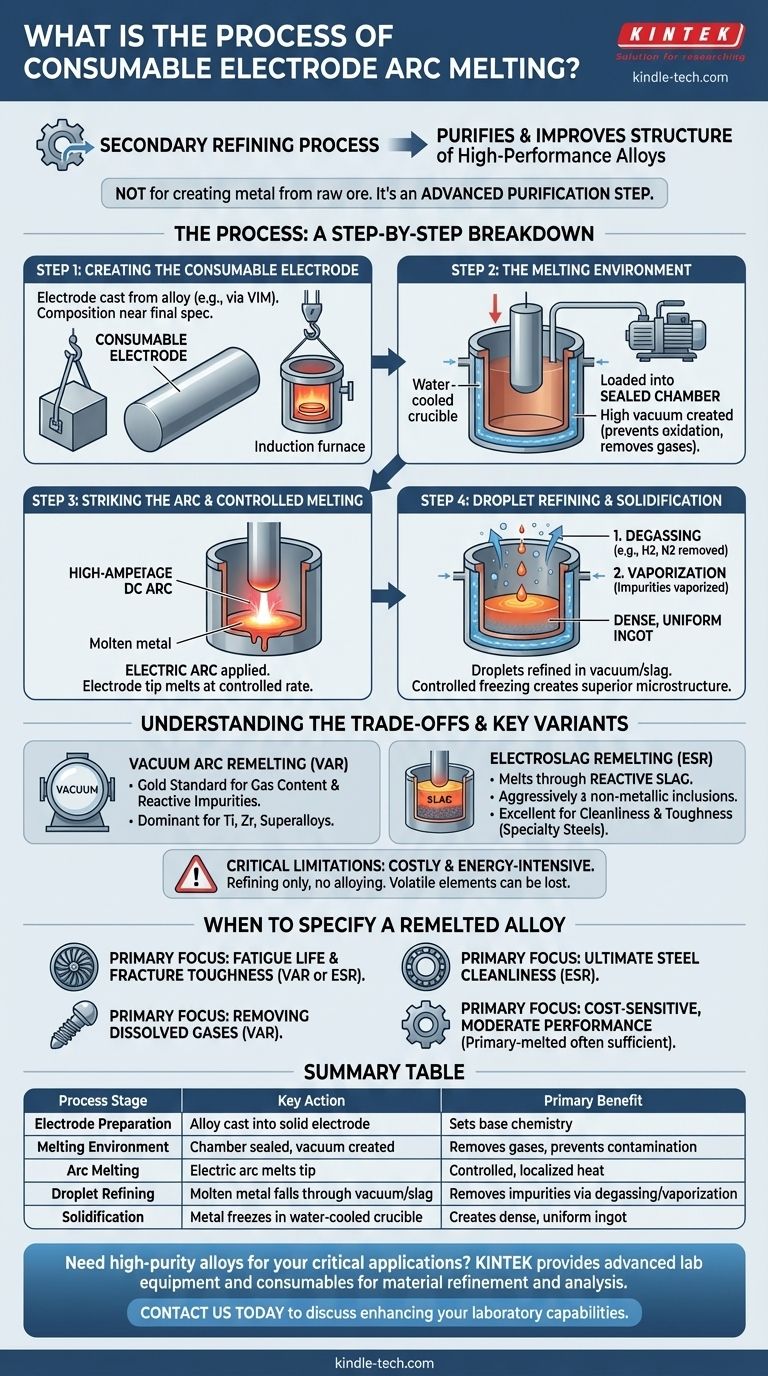

消耗电极电弧熔炼是一种二次精炼工艺,用于净化和改善高性能金属合金的结构。它的工作原理是使用由合金本身铸造的电极,该电极在受控环境(通常是真空)中通过电弧逐渐熔化,并在水冷铜坩埚中重新凝固,形成新的、高度纯化的铸锭。

此过程并非用于从原矿中制造金属。它是一个先进的纯化步骤,对已形成的合金进行精炼,以达到航空航天、医疗植入物和发电等关键应用所需的极致清洁度和结构完整性。

工艺流程:分步详解

消耗电极熔炼的核心是受控重熔操作,旨在去除杂质并完善合金的内部结构。最常见的变体是真空电弧重熔(VAR),我们将以此作为主要示例。

步骤 1:制造消耗电极

该过程并非从废料或矿石开始,而是从待精炼合金的大块实心圆柱体开始。这个称为消耗电极的圆柱体通常通过初级熔炼过程(如真空感应熔炼 (VIM))生产。

该电极的成分已经非常接近最终所需规格。重熔过程的目标不是改变合金的化学成分,而是对其进行纯化。

步骤 2:熔炼环境

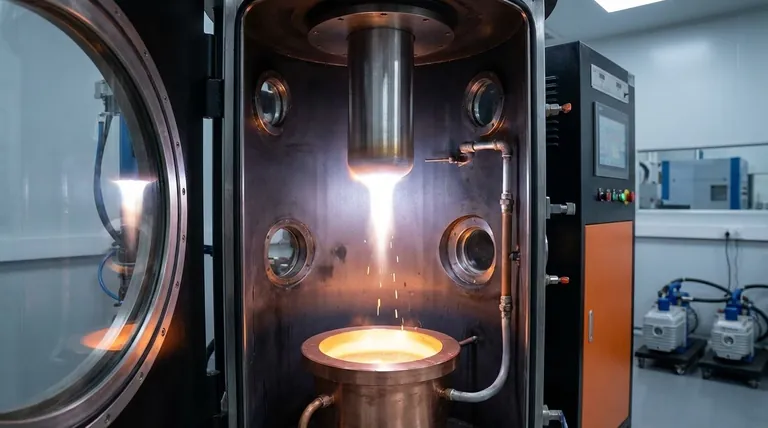

电极垂直装入密封的水冷铜坩埚中。然后将腔室中的空气抽出,形成高真空。

这种真空至关重要。它能防止熔融金属与空气中的氧气和氮气发生反应,更重要的是,它有助于将氢气等溶解气体从合金中抽出。

步骤 3:引弧和受控熔炼

施加高电流、低电压的直流电,并在电极底部尖端与坩埚底部少量“引燃”材料之间引燃电弧。

电弧的强烈热量(可超过金属的熔点)开始熔化电极尖端。熔化速率通过调节电弧电流来精确控制。

步骤 4:液滴精炼和凝固

随着电极熔化,其尖端会形成一层过热的液态金属薄膜。这些金属以液滴的形式穿过真空落入下方的熔池(或“熔坑”)中。

在此下落过程中,会发生两个关键的精炼作用:

- 脱气:暴露在真空中会抽出溶解气体(例如氢气、氮气)。

- 汽化:低沸点杂质被汽化并通过真空系统去除。

熔融金属在水冷铜坩埚中收集并凝固。由于坩埚经过积极冷却,凝固是高度定向的——它从底部向上,从侧面向内发生。这种受控的凝固过程产生致密、均匀的铸锭,具有优越的微观结构,并将剩余的杂质推向顶部最后凝固的液体中。

了解权衡和关键变体

消耗电极熔炼是一种强大但成本高昂的工艺。了解其变化和局限性是正确指定它的关键。

真空电弧重熔 (VAR)

VAR 是合金的黄金标准,其中气体含量和反应性杂质是主要关注点。真空环境在去除溶解氢和挥发性金属元素方面非常有效。它是钛、锆和许多镍基高温合金的主要工艺。

电渣重熔 (ESR)

ESR 是一个类似的过程,但电极不是熔化到真空中,而是熔化到熔融的、高反应性的渣池中。金属液滴必须穿过该炉渣才能进入熔池。

炉渣作为一种化学清洁剂,积极吸收氧化物和硫化物等非金属夹杂物。这使得 ESR 在提高特种钢、工具钢和某些镍合金的清洁度和韧性方面非常有效。

关键局限性

这不是一个通用的解决方案。它是一个昂贵、能源密集型的过程,会显著增加材料成本。此外,它是一个精炼过程,而不是合金化过程。大部分化学成分从一开始就固定了,一些理想但挥发性的合金元素可能会在真空过程中流失。

何时指定重熔合金

选择此过程是为特定性能目标投资材料纯度的战略决策。

- 如果您的主要关注点是疲劳寿命和断裂韧性(例如,喷气发动机盘、起落架):指定 VAR 或 ESR 合金以最大程度地减少可能引发裂纹的微观夹杂物。

- 如果您的主要关注点是去除溶解气体(例如,钛航空航天部件、医疗植入物):VAR 因其无与伦比的脱气能力而成为明确的选择。

- 如果您的主要关注点是最终的钢材清洁度(例如,高性能轴承、注塑模具):ESR 在从熔体中清除硫和氧化物夹杂物方面表现优异。

- 如果您的主要关注点是成本敏感且性能需求适中的应用:初级熔炼合金通常就足够了,因为重熔的额外成本可能无法提供成比例的收益。

最终,指定重熔合金是确保在性能和可靠性至关重要的应用中实现最大材料完整性的方法。

总结表:

| 工艺阶段 | 关键操作 | 主要益处 |

|---|---|---|

| 电极制备 | 合金铸造成实心电极 | 确定精炼的基础化学成分 |

| 熔炼环境 | 腔室密封并抽真空 | 去除溶解气体并防止污染 |

| 电弧熔炼 | 电弧熔化电极尖端 | 提供受控的局部热量以实现精确熔化 |

| 液滴精炼 | 熔融金属通过真空/炉渣下落 | 通过脱气和汽化去除杂质 |

| 凝固 | 金属在水冷铜坩埚中凝固 | 形成致密、均匀且结构优越的铸锭 |

您的关键应用需要高纯度合金吗?消耗电极电弧熔炼工艺对于实现航空航天、医疗和发电部件所需的极致材料完整性至关重要。KINTEK 专注于提供支持这些严苛行业所需的先进实验室设备和耗材。让我们的专家帮助您选择适合您的材料精炼和分析需求的工具。立即联系我们,讨论我们如何提升您实验室的能力。

图解指南