简而言之,真空电弧重熔(VAR)是一种二次熔炼工艺,旨在生产超净、高纯度的金属合金。它的工作原理是在真空中使用大电流电弧来熔化预先制成的合金电极,使杂质在熔融金属滴入水冷铜模时逸出。这种受控的再凝固过程最终形成一种纯度更高、结构更精细、机械性能更佳的铸锭。

VAR 的核心目的不仅仅是熔化金属,而是提纯它。通过创造一个高温和真空的独特环境,该工艺系统地去除了溶解的气体和挥发性元素,这些元素会损害材料的强度、耐用性和可靠性。

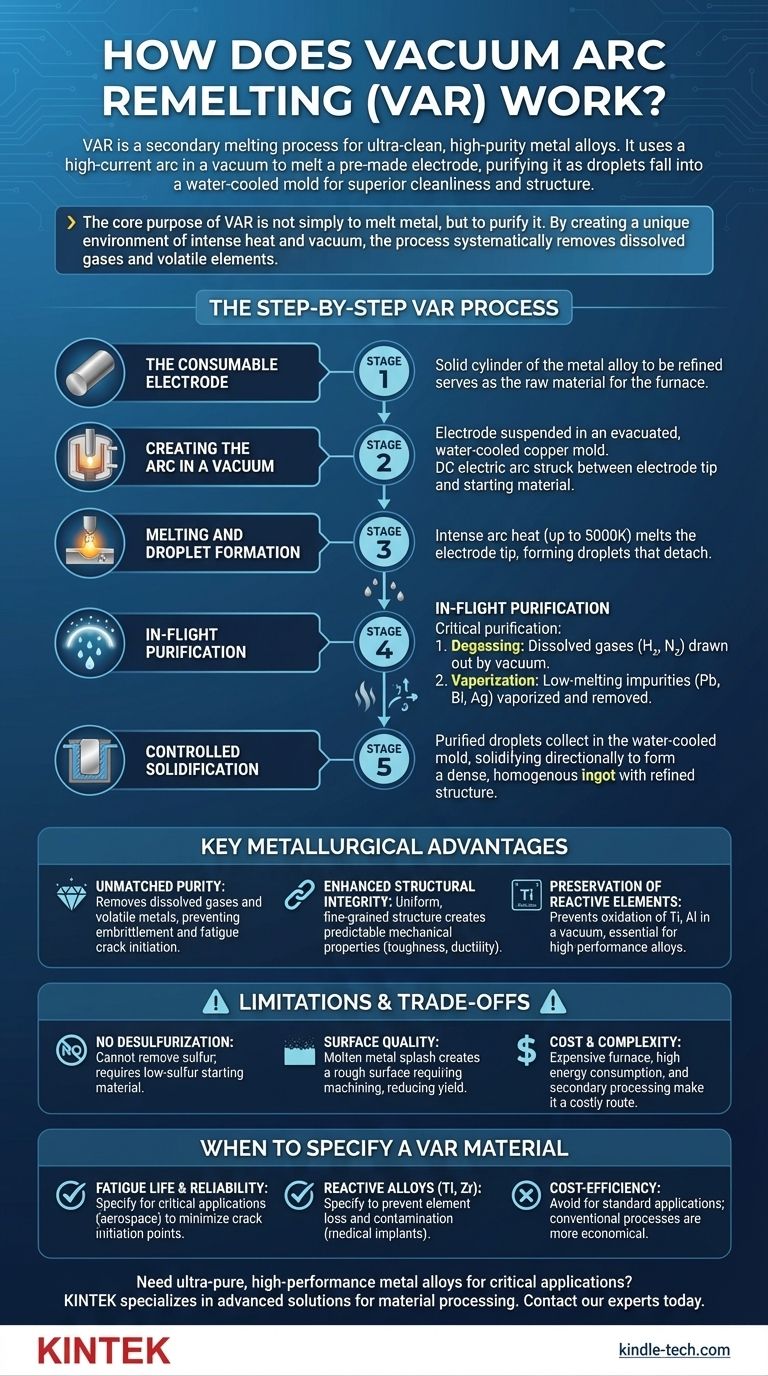

VAR 工艺的步骤

要理解为什么 VAR 对高性能应用至关重要,最好将该过程可视化为不同的阶段。每个步骤都是为了提高最终铸锭的纯度和结构完整性而设计的。

阶段 1:自耗电极

该过程从需要精炼的金属合金的实心圆柱体开始。这被称为自耗电极,它充当熔炉的原材料。

阶段 2:在真空中产生电弧

电极垂直悬挂在一个密封的水冷铜模内。对整个腔室进行抽真空,以形成高真空。然后,在电极的底端与模具底部的一小部分起始材料之间引燃一个直流电弧。

阶段 3:熔化和液滴形成

电弧产生的强烈热量(可接近 5000K)熔化了自耗电极的尖端。这些熔融金属形成液滴并从电极上脱落。

阶段 4:飞行中纯化

这是纯化最关键的阶段。当液滴穿过真空并经过高温电弧区时,会发生两件事:

- 脱气:溶解的气体,如氢气和氮气,被真空抽出。

- 汽化:低熔点金属杂质,如铅、铋和银,被汽化并从熔融金属中去除。

阶段 5:受控凝固

纯化后的液滴收集在下方的水冷模具中,形成熔池。由于模具被主动冷却,金属从外向内、从下向上定向凝固。这种受控冷却最大限度地减少了化学偏析,并产生具有精细晶体结构的致密、均匀的铸锭。

关键冶金优势

VAR 工艺的复杂性因其为最终材料带来的显著改进而得到证明。

无与伦比的纯度

主要好处是使不需要的元素急剧减少。去除溶解的气体,特别是氢气,对于防止脆化至关重要。消除微夹杂物和挥发性金属会产生更清洁的材料,从而大大降低引发疲劳裂纹的可能性。

增强的结构完整性

受控的定向凝固形成了均匀且晶粒细小的铸锭结构。这最大限度地减少了金属内部的不一致性,从而带来了更可预测和可靠的机械性能,例如韧性和延展性。

保护活性元素

对于含有高活性元素(如钛和铝)的合金,真空环境至关重要。它能防止这些元素氧化,确保它们保留在合金中以发挥其预期功能。这使得 VAR 适用于生产钛、锆及其先进合金。

了解权衡和局限性

没有哪个过程是完美的,作为值得信赖的顾问,需要承认其缺点。使用 VAR 的决定必须考虑到其特定的局限性。

不具备脱硫能力

这是最主要的冶金局限性。VAR 工艺不能去除硫。因此,初始的自耗电极必须已经具有非常低的硫含量,这通常需要在材料进入 VAR 熔炉之前进行额外的加工步骤。

表面质量和成品率

在重熔过程中,熔融金属可能会溅射到冷的模壁上,形成粗糙多孔的铸锭表面。这种表面层通常具有较高的杂质浓度,在进一步加工之前必须将其机加工或“剥离”掉,从而降低最终材料的成品率。

成本和复杂性

VAR 熔炉结构复杂,运行成本高昂。高真空系统、高能耗以及需要二次表面加工的组合,使得 VAR 成为一种昂贵的制造途径,仅限于性能证明其价值的应用。

何时指定 VAR 材料

选择经 VAR 处理的材料是一个审慎的工程决策,取决于最终应用的要求。材料规格表上的“VAR”标记是高纯度的标志。

- 如果您的主要关注点是疲劳寿命和结构可靠性: 请指定 VAR 以最大限度地减少作为裂纹萌生点的内部微夹杂物,这对起落架和发动机盘等航空航天部件至关重要。

- 如果您的主要关注点是处理活性合金(例如钛、锆): 请指定 VAR 以防止昂贵的合金元素损失以及大气中氧气和氮气的污染,这对医疗植入物和化学加工设备至关重要。

- 如果您的主要关注点是标准应用的成本效益: VAR 材料可能有些“杀鸡用牛刀”,更传统的熔炼工艺将足够且更经济。

最终,指定 VAR 材料是致力于在不容许失败的情况下实现最高纯度和性能的承诺。

总结表:

| 关键方面 | VAR 工艺细节 |

|---|---|

| 主要目标 | 纯化和精炼金属合金,以实现卓越的性能 |

| 关键步骤 | 1. 真空创建 2. 电极的直流电弧熔化 3. 飞行中脱气和汽化 4. 在水冷模具中受控凝固 |

| 主要优势 | 无与伦比的纯度、去除溶解的气体、增强的结构完整性、保护活性元素 |

| 局限性 | 无法去除硫、成本高、需要表面精加工 |

| 理想用途 | 航空航天部件、医疗植入物、活性合金(钛、锆) |

您的关键应用需要超纯、高性能的金属合金吗? KINTEK 专注于先进的实验室设备和耗材,包括高纯度材料加工解决方案。无论您是开发航空航天部件、医疗植入物还是特种合金,我们的专业知识都可以帮助您实现项目所需的材料完整性和可靠性。立即联系我们的专家,讨论我们如何支持您实验室最具挑战性的需求。

图解指南