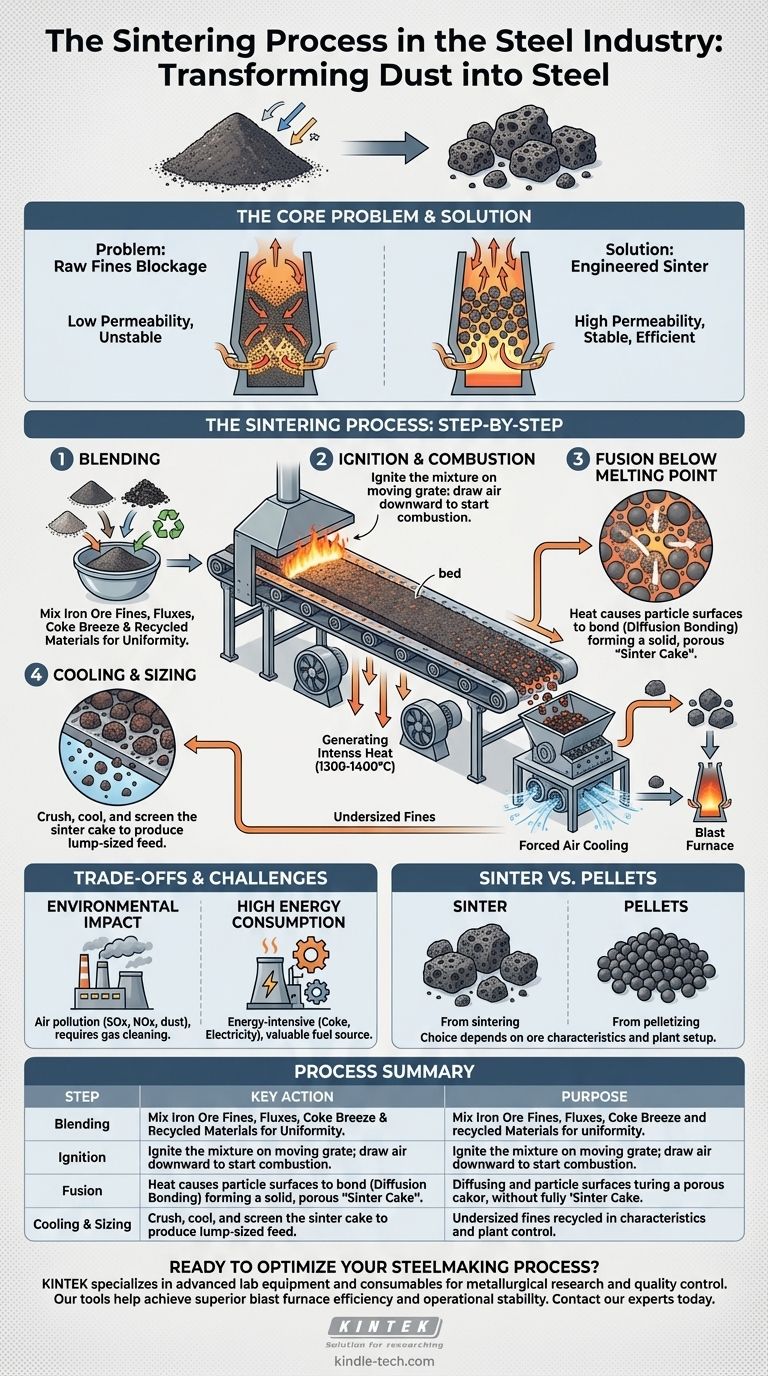

在钢铁行业中,烧结是一种高温工艺,它将细铁矿粉和其他添加剂转化为一种粗糙、坚固且化学成分一致的材料,称为“烧结矿”。这种烧结矿是高炉的理想原料,因为其尺寸和孔隙率使得炼铁操作更高效、更稳定。该过程涉及混合原材料、在移动的篦子(炉篦)上点火,并在略低于熔点的温度下将颗粒熔合在一起。

烧结的核心目的不仅仅是将小块物料变成大块。它是一个至关重要的准备步骤,将低价值的副产品——铁矿粉——工程化为高性能的原材料,从根本上提高了高炉的效率、稳定性和燃料消耗。

核心问题:为什么烧结是必要的

铁矿粉原料的挑战

直接向高炉中装入细小材料(如铁矿粉尘)会带来严重问题。这些细颗粒太密,热气体难以穿过。

这种被称为低渗透性的堵塞会扼杀高炉,阻碍均匀加热,并导致巨大的操作不稳定性。此外,气体强烈的向上气流会将细粉末直接吹出炉顶。

创造工程化的解决方案

烧结通过团聚——或粘合在一起——将这些细粉转化为特定尺寸范围内的较大、多孔的块状物来解决这个问题。这种工程化的产品确保了高炉内物料柱具有渗透性,使热还原气体能够自由流动并与含铁材料有效反应。

烧结工艺:分步详解

用于高炉原料的工业烧结过程与用于制造小型金属零件的粉末冶金过程不同。它是一个连续的大规模操作。

第 1 步:原料混合

该过程从精确混合几种关键成分开始。主要成分包括:

- 铁矿粉:主要的含铁材料。

- 熔剂:如石灰石和白云石等材料,它们稍后有助于去除高炉中的杂质。

- 燃料:一种细碳源,通常是焦粉(coke breeze),为该过程提供热量。

- 回收材料:从钢铁厂其他部分收集的粉尘和污泥,其中含有有价值的铁和碳单元。

第 2 步:点火与燃烧

这种精心准备的混合物被铺设在一个长而连续移动的多孔炉篦上,形成一个“料层”。随着炉篦移动,料层的顶面经过一个点火罩,点燃表面的焦炭燃料。

炉篦下方的强力风扇将空气向下抽过混合物。这会将燃烧区逐层向下牵引,穿过料层的整个深度。

第 3 步:低于熔点的熔合

焦炭燃烧产生的热量(达到约 1300-1400°C)非常剧烈但局部集中。它不会完全熔化铁矿石。

相反,热量使单个颗粒的表面变得“粘稠”并相互扩散。这种被称为扩散键合的现象将松散的粉末熔合成一个单一的、坚固但多孔的块体,称为“烧结矿饼”。

第 4 步:冷却与筛分

在移动炉篦的末端,热的烧结矿饼脱落,并被破碎机压碎成更小的块状物。然后将这种热烧结矿用强制通风冷却,以防止降解。

最后,冷却后的烧结矿进行筛分。目标尺寸范围内的块状物被送往高炉,而任何过小的细粉则被回收至过程的起点。

理解权衡与挑战

环境影响

烧结是综合钢铁厂中空气污染的最主要来源之一。燃烧过程会释放出硫氧化物(SOx)、氮氧化物(NOx)和粉尘等污染物。这需要广泛且昂贵的尾气净化和排放控制系统,以满足环境法规。

高能耗

尽管烧结提高了高炉的能源效率,但烧结过程本身是高度耗能的。所需的燃料(焦粉)是一种宝贵的资源,大型风扇和机械消耗大量的电力。

烧结矿与球团矿

烧结并不是团聚铁矿粉的唯一方法。球团化是一种替代工艺,其中将细粉滚成均匀的小球并在窑中煅烧。选择烧结还是球团化通常取决于可用铁矿石的具体特性和钢铁厂的配置。

将此应用于您的目标

您对烧结的理解应以其在钢铁价值链中的战略作用为框架。

- 如果您的主要关注点是高炉效率:烧结是创造高渗透性和化学均匀原料的关键,这直接降低了燃料(焦炭)消耗并提高了生产率。

- 如果您的主要关注点是成本效益的材料利用:该过程能够利用低成本的铁矿粉和内部废物流,将潜在的废弃物转化为有价值的原材料。

- 如果您的主要关注点是操作稳定性:烧结矿在尺寸和化学成分上的一致性,与使用原矿相比,能带来更可预测、运行更平稳的高炉操作。

最终,烧结是一个变革性的过程,它在化学和物理上优化原材料,以释放炼铁过程的全部潜力。

总结表:

| 工艺步骤 | 关键操作 | 目的 |

|---|---|---|

| 混合 | 混合铁矿粉、熔剂、焦粉和回收材料 | 为一致的烧结过程创建均匀的原材料混合物 |

| 点火 | 在移动炉篦上点燃混合物;向下抽风 | 启动燃烧,产生熔合颗粒所需的热量 |

| 熔合 | 将颗粒加热至 1300-1400°C(低于熔点) | 通过扩散键合将颗粒熔合成坚固、多孔的烧结矿饼 |

| 冷却与筛分 | 破碎、冷却和筛分烧结矿饼 | 生产用于高炉的块状烧结矿;回收细粉 |

准备好通过高性能烧结解决方案优化您的炼钢工艺了吗? KINTEK 专注于冶金研究和质量控制的先进实验室设备和耗材。无论您是开发新的烧结混合物还是分析材料性能,我们的工具都能帮助您实现卓越的高炉效率和操作稳定性。立即联系我们的专家,了解我们如何支持您的实验室在钢铁行业中的关键作用。

图解指南