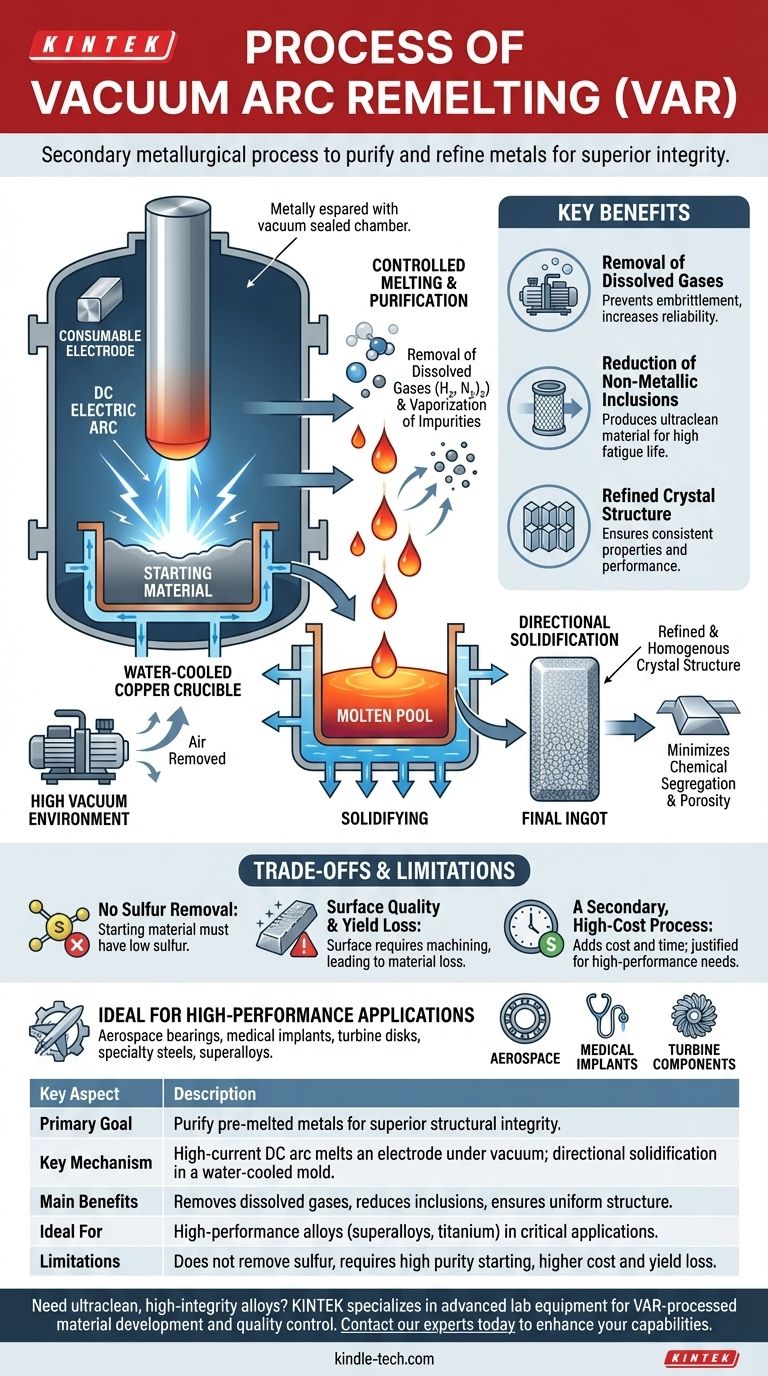

从本质上讲,真空电弧重熔(VAR)是一种二次冶金过程,旨在提纯和精炼已经熔炼过一次的金属和合金。其操作原理是利用大电流直流电弧,在高度真空下逐步熔化材料的固体圆柱形电极。熔融的金属滴落并重新凝固在水冷铜模中,形成最终具有卓越纯度和结构完整性的锭坯。

VAR 的基本目的不是创造金属,而是完善它。通过在真空中重熔合金,该过程可以去除溶解的气体并汽化杂质,同时控制凝固过程,从而制造出极其洁净和均匀的最终产品。

VAR 工艺的工作原理:分步详解

VAR 工艺是一个高度受控的序列,旨在系统地提高预先存在的合金的质量。它是一个分批过程,一次精炼一个电极。

消耗性电极

该过程始于“消耗性电极”,它是需要精炼的合金的大型固体圆柱体。该电极通常通过真空感应熔炼(VIM)等初级熔炼工艺生产。

引燃电弧

电极悬挂在一个真空密封的水冷铜坩埚内。它位于坩埚底部少量起始材料的正上方,充当负极(阴极)。然后,在电极尖端和底部材料(阳极)之间引燃一个强大的直流电弧。

受控熔化与纯化

电弧的强烈热量(接近 5000 开尔文)熔化了电极的尖端。当金属液化并形成液滴时,它暴露在真空环境中。

这种暴露至关重要。真空会抽出溶解的气体,如氢气和氮气,并汽化和去除其他具有高蒸汽压的元素。这是主要的纯化步骤。

定向凝固

熔融的液滴从电极落入坩埚底部的浅层液态金属池中。由于坩埚被主动水冷,金属在接触到冷却的壁和底部时立即开始凝固。

随着电极的不断消耗,锭坯从底部向上生长。这种受控的、渐进的凝固最大限度地减少了化学偏析和孔隙率,从而形成了高度均匀和致密的锭坯。

主要目标:实现终极纯度和结构

当材料的性能要求需要最高水平的洁净度和结构完整性时,就会指定使用 VAR。该工艺旨在实现几个关键成果。

去除溶解的气体

氢气等气体可能导致材料脆化,这在高应力部件中是灾难性的失效模式。真空环境在将这些溶解的气体降低到极低水平方面非常有效。

减少非金属夹杂物

重熔过程使非金属夹杂物(如氧化物)漂浮到熔池顶部,在那里可以将其容纳。这会产生“超洁净”材料,这对于承受高疲劳的部件(如滚珠轴承或涡轮盘)至关重要。

精炼和均匀的晶体结构

VAR 工艺固有的受控定向凝固可防止不同合金元素分离(偏析)。这使得最终锭坯具有一致的化学成分和细小、均匀的晶粒结构,这直接转化为可预测和可靠的机械性能。

了解权衡和局限性

虽然 VAR 生产的材料质量极高,但它并非万能的解决方案。它有一些特定的局限性,了解这一点很重要。

无法去除硫

VAR 工艺不提供去除硫的机制。因此,起始的消耗性电极必须已经具有非常低的硫含量。这对初始材料的选择和加工施加了重要的限制。

表面质量和成品率损失

在加工过程中,一些熔融金属可能会溅射到冰冷的模具壁上,形成粗糙且有时有孔隙的锭坯表面。这个表面层通常含有较高浓度的某些杂质,在进一步加工之前必须将其机加工掉或“剥离”,从而导致材料成品率损失。

二次、高成本工艺

VAR 是一种二次精炼步骤,而不是初级熔炼方法。它会给制造周期增加显著的成本和时间。只有在极端纯度的益处超过额外费用的高性能应用中,使用它才合理。它用于特种 VAR 钢、高温合金、钛和锆等材料。

为您的目标做出正确的选择

指定使用 VAR 加工的材料完全取决于最终部件的性能要求。

- 如果您的主要关注点是极端的疲劳寿命和可靠性(例如,航空航天轴承、医疗植入物):VAR 是生产防止夹杂物引发故障所需的超洁净材料的明确选择。

- 如果您的主要关注点是材料的均匀性和可预测的性能(例如,高性能工具钢、高温合金涡轮部件):VAR 的受控凝固确保了均匀的结构,没有偏析,这对于在极端条件下的持续性能至关重要。

- 如果您的主要关注点是标准结构应用中的成本效益:VAR 是一种不必要且昂贵的步骤;常规的空气熔炼或真空脱气钢就足够了。

最终,选择 VAR 是在为最苛刻的应用投入以实现最高水平的材料完整性。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 主要目标 | 提纯和精炼预熔金属,以获得卓越的结构完整性。 |

| 关键机制 | 大电流直流电弧在真空下熔化电极;熔融金属在水冷模具中定向凝固。 |

| 主要优点 | 去除溶解的气体(H₂、N₂),减少非金属夹杂物,确保晶粒结构均匀。 |

| 理想用途 | 用于航空航天、医疗植入物和涡轮部件的高性能合金(例如,高温合金、钛)。 |

| 局限性 | 无法去除硫;需要高纯度的起始电极;由于表面机加工导致成本较高和成品率损失。 |

需要为您的关键应用提供超洁净、高完整性的合金吗? KINTEK 专注于提供先进的实验室设备和耗材,以支持 VAR 加工材料的开发和质量控制。无论您是为航空航天精炼高温合金,还是确保医疗植入物的纯度,我们的解决方案都能帮助您达到最高的材料性能标准。立即联系我们的专家,讨论我们如何增强您实验室的能力!

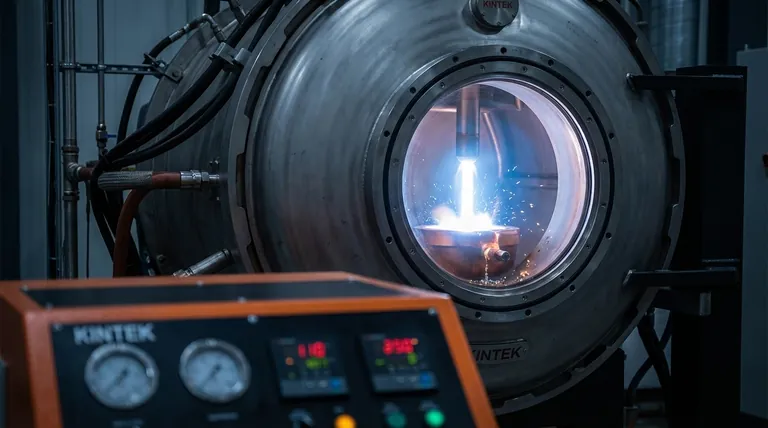

图解指南