从核心来看,真空镀膜是一种高科技工艺,通过在真空腔内将材料的薄固体膜逐原子沉积到表面上。这个过程涉及将源材料(如金属)汽化,然后通过真空传输并凝结到目标物体(称为基底)上,形成紧密结合、高性能的涂层。

真空镀膜的真正价值不仅仅是应用一层涂层;它关乎从根本上对表面进行工程设计。通过在原子层面操纵材料,该工艺赋予了诸如极端硬度、耐腐蚀性或特定光学特性等传统油漆或电镀无法实现的性能。

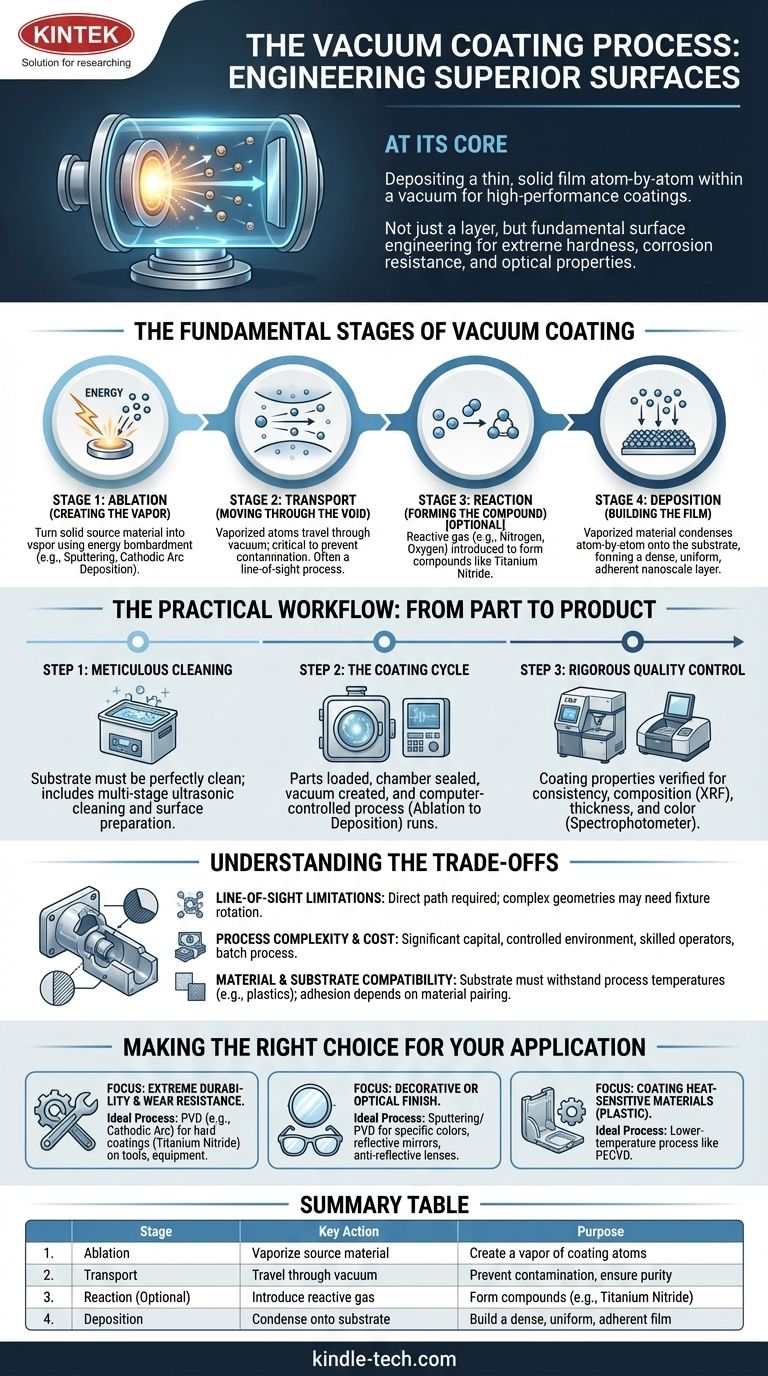

真空镀膜的基本阶段

要了解真空镀膜的工作原理,最好将其分解为四个不同的物理阶段。这些阶段在真空腔内迅速连续发生。

阶段1:烧蚀——产生蒸汽

该过程首先将固体源材料转化为蒸汽。这不是通过简单的熔化完成的,而是通过用能量轰击源“靶材”来实现的。

诸如溅射之类的方法使用电离气体物理地将原子从靶材上撞击下来。另一种常见的方法,阴极电弧沉积,则使用高电流电弧来汽化材料。

阶段2:传输——穿过真空

一旦汽化,这些原子或分子就会穿过真空腔。真空至关重要,因为它去除了空气和其他可能干扰或污染涂层的颗粒。

这种传输通常是直线进行的,这就是为什么许多真空镀膜方法被认为是“视线”工艺的原因。

阶段3:反应——形成化合物(可选)

在许多情况下,反应性气体(如氮气或氧气)会被引入腔室。当汽化的金属原子传输时,它们会与这种气体发生反应。

这就是钛氮化物(用于硬度)或氧化锆等化合物的形成方式,从而能够实现各种工程涂层性能。

阶段4:沉积——形成薄膜

最后,汽化材料(或新形成的化合物)到达基底并凝结在其表面。由于这是逐原子发生的,因此薄膜会生长成一个高度致密、均匀且牢固附着的纳米级厚度层。

实际工作流程:从零件到产品

虽然物理过程分为四个阶段,但商业真空镀膜作业遵循严格的操作流程,以确保质量和一致性。

步骤1:细致的清洁和预处理

基底(待镀膜的零件)必须绝对干净。任何油污、灰尘或氧化物都会阻止涂层正确附着。此步骤通常涉及多阶段超声波清洗和其他表面处理技术。

在某些情况下,会进行预处理以进一步增强涂层与基底的附着力。

步骤2:镀膜循环

清洁后的零件被装入真空腔。腔室密封后,强大的泵会产生真空。然后,镀膜过程本身——烧蚀、传输、反应和沉积——在精确的计算机控制下运行。

步骤3:严格的质量控制

循环结束后,必须验证涂层的性能。技术人员使用专用设备测试每批次的一致性,以确保涂层符合规范。

诸如X射线荧光(XRF)仪之类的工具用于确认涂层的元素组成和厚度,而分光光度计可以验证其颜色。

理解权衡

真空镀膜是一项强大的技术,但它具有一些必须理解的特定限制。

视线限制

溅射等工艺是“视线”的,这意味着涂层只能沉积在与源材料有直接路径的表面上。复杂的内部几何形状或隐藏特征可能无法在没有专用夹具和零件旋转的情况下获得均匀涂层。

工艺复杂性和成本

真空镀膜需要对设备进行大量资本投资,并需要高度受控的环境。它是一种批处理工艺,需要熟练的操作员,这使得它比喷漆或电镀等大批量精加工方法更昂贵。

材料和基底兼容性

涂层材料和基底的选择必须兼容。某些基底,如某些塑料,无法承受某些PVD工艺中产生的温度。附着力和性能在很大程度上取决于两种材料的配对。

为您的应用做出正确选择

选择正确的工艺完全取决于您的最终目标。

- 如果您的主要关注点是极高的耐用性和耐磨性: PVD工艺,如阴极电弧沉积,是用于在发动机部件、切削工具和工业设备上创建硬涂层(例如,氮化钛)的理想选择。

- 如果您的主要关注点是装饰性或光学表面处理: 溅射和其他PVD方法可以沉积各种材料,以创建特定颜色、用于镜子的反射表面或用于眼科镜片的抗反射涂层。

- 如果您正在涂覆塑料等热敏材料: 低温工艺,如等离子增强化学气相沉积(PECVD),可能比高温PVD方法更适合。

通过理解这些核心原则,您可以有效地指定正确的真空镀膜工艺,以实现所需的表面性能。

总结表:

| 阶段 | 关键行动 | 目的 |

|---|---|---|

| 1. 烧蚀 | 汽化源材料 | 产生涂层原子的蒸汽 |

| 2. 传输 | 穿过真空 | 防止污染,确保纯度 |

| 3. 反应(可选) | 引入反应性气体 | 形成化合物(例如,氮化钛) |

| 4. 沉积 | 凝结到基底上 | 形成致密、均匀、附着的薄膜 |

准备好为您的组件设计卓越的表面了吗?

KINTEK专注于真空镀膜工艺的先进实验室设备和耗材。无论您是为切削工具开发耐用涂层、为消费品开发装饰性涂层,还是为镜片开发光学层,我们的专业知识和高质量材料都能帮助您实现精确、可靠的结果。

立即联系我们的专家,讨论我们如何支持您实验室的真空镀膜和表面工程需求。

图解指南

相关产品

- 倾斜旋转等离子体增强化学气相沉积 PECVD 设备管式炉

- 用于层压和加热的真空热压炉

- 915MHz MPCVD金刚石设备 微波等离子体化学气相沉积系统反应器

- HFCVD设备用于拉丝模具纳米金刚石涂层

- 实验室灭菌器 实验室高压灭菌器 脉冲真空升降灭菌器