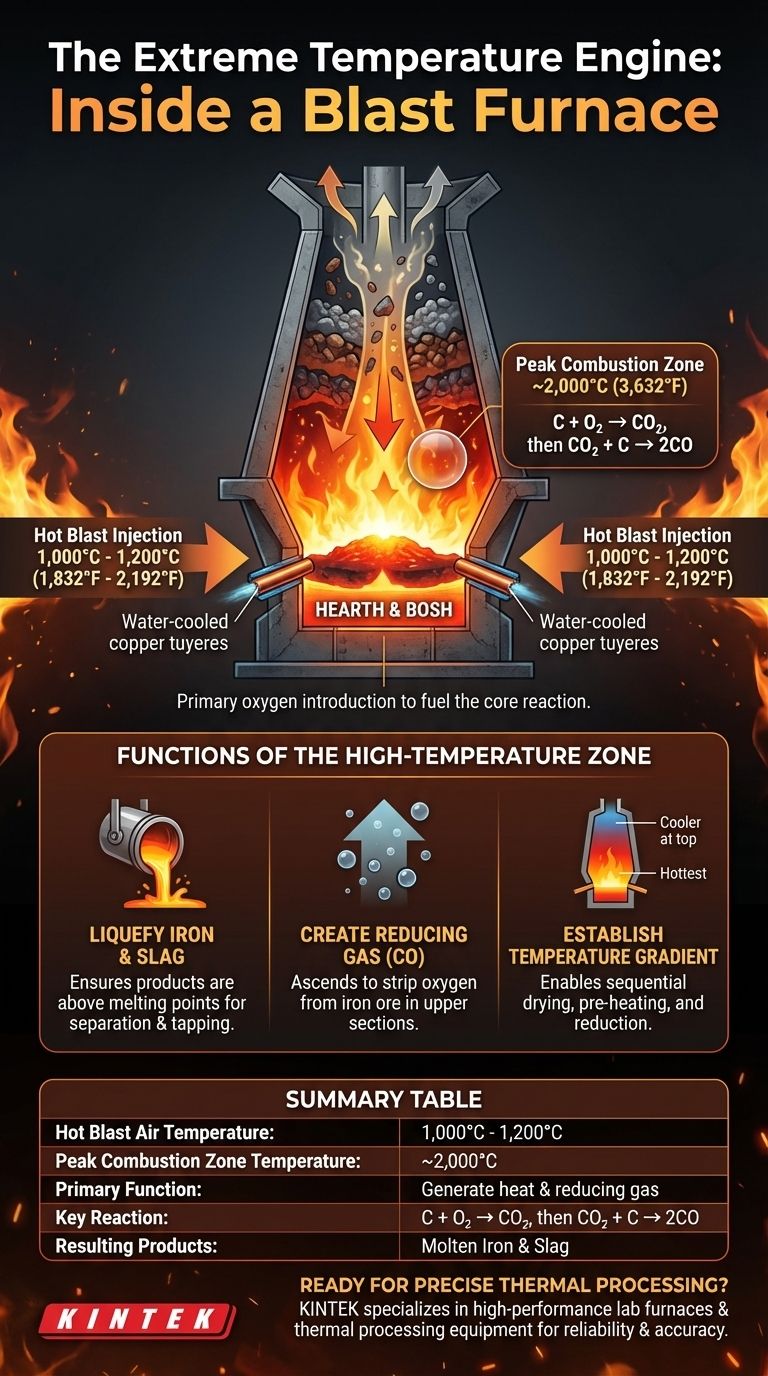

在高炉的最底部, 鼓入的热空气温度在 1,000°C 到 1,200°C (1,832°F 至 2,192°F) 之间。这种超热空气的注入会引发与焦炭和煤的一系列化学反应,使该燃烧区的局部温度进一步升高,通常接近 2,000°C (3,632°F)。

炉底的极端温度不仅仅是为了熔化材料。其主要目的是引发燃烧,从而产生将铁矿石还原成整个炉内液态铁所需的剧烈热量和关键的还原气体。

高温区的功能

高炉的底部区域,称为炉底或炉缸,是整个炼铁过程的引擎室。此处的温度是炉内最高的,原因非常具体。

热风喷入

预热至 1,000°C 至 1,200°C 的热空气通过称为风口的水冷铜喷嘴被鼓入炉内。这是向燃料中引入氧气以驱动核心反应的主要方式。

主要燃烧反应

这股热氧气会立即与焦炭(一种高碳燃料)和任何添加的煤粉发生反应。这种燃烧反应 (C + O₂) 是剧烈的放热反应,释放出巨大的能量和热量。

产生还原剂

初始燃烧产生的剧烈热量会立即驱动第二种反应。产生的二氧化碳 (CO₂) 与更多的热焦炭反应生成一氧化碳 (CO),如方程式 CO₂ + C → 2CO 所示。这种一氧化碳是向上穿过高炉的关键还原气体。

为什么需要这种极端温度

底部产生的热量具有多项关键功能,使整个操作得以实现。它是炉内其余化学和物理过程所依赖的基础。

熔化铁和炉渣

温度必须足够高,以确保最终产品——熔融的铁和称为炉渣的液态杂质——的温度远高于它们的熔点。这使得它们能够穿过焦炭层并收集在炉底的独立层中,准备进行出铁。

驱动化学过程

从底部上升的热一氧化碳气柱会将氧原子从炉内上部的铁矿石(氧化铁)中剥离出来。如果没有底部产生的剧烈热量来制造这种气体,铁矿石向铁的还原过程根本无法发生。

建立温度梯度

高炉依靠温度梯度运行,底部最热,向顶部逐渐冷却。这种梯度使得从顶部下降的原材料能够以受控的、顺序的方式被干燥、预热和化学还原,直到它们最终到达熔化区。

根据您的目标做出正确的选择

理解热量的功能比记住单个数字更重要。炉底的温度是其上方发生的一切的起点。

- 如果您的主要关注点是能源: 炉底是焦炭和热空气反应的主要燃烧区,为整个过程产生热能。

- 如果您的主要关注点是化学: 这个高温区是关键还原气体(一氧化碳)的产生地,它向上移动以将铁矿石转化为铁。

- 如果您的主要关注点是物理过程: 剧烈的高温确保最终的铁和废渣都完全液化,从而可以有效地分离和去除它们。

归根结底,将高炉视为一个动态的逆流化学反应器,而不是一个简单的熔炉,是理解其操作的关键。

总结表:

| 参数 | 数值 |

|---|---|

| 热风温度 | 1,000°C - 1,200°C (1,832°F - 2,192°F) |

| 峰值燃烧区温度 | ~2,000°C (3,632°F) |

| 主要功能 | 产生热量和还原气体 (CO) |

| 关键反应 | C + O₂ → CO₂,然后 CO₂ + C → 2CO |

| 最终产物 | 熔融铁和炉渣 |

准备在您自己的操作中实现精确的热处理吗? KINTEK 专注于高性能的实验室炉和热处理设备,这些设备以可靠性和准确性而著称。无论您的工作涉及材料测试、冶金还是化学合成,我们的解决方案都能提供您所需的可控高温环境。立即联系我们的专家,讨论我们如何支持您实验室特定的加热和处理要求!

图解指南