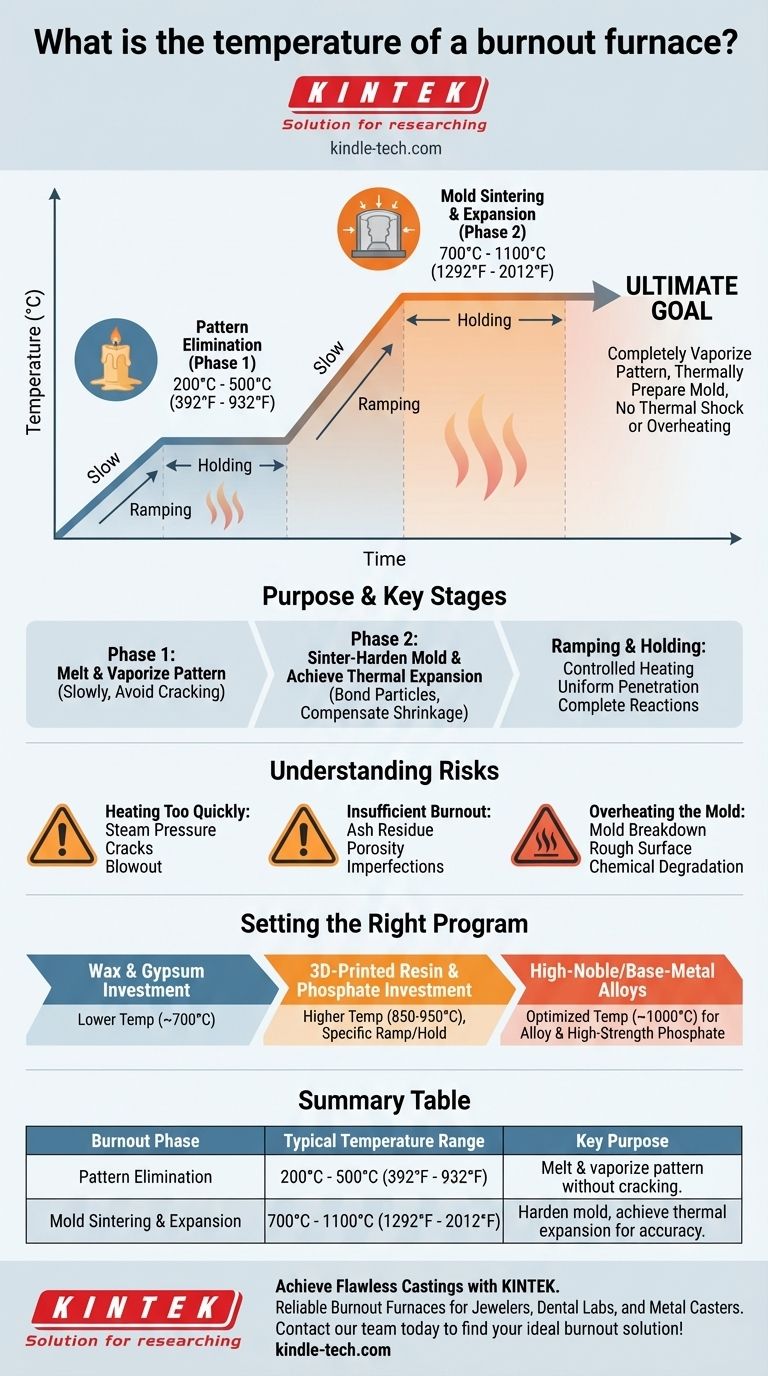

退火炉的运行温度不是一个单一值,而是一个经过仔细控制的多阶段循环。虽然一些高温炉可以达到 1800°C,但典型的铸造退火过程的温度范围从最低的 200°C (392°F) 到最高的 1100°C (2012°F)。精确的温度完全取决于型料和所使用的铸模。

退火炉的温度曲线是一种手段。最终目标是在不因热冲击或过热造成损坏的情况下,完全汽化型料(如蜡或树脂),并使铸模为铸造做好热准备。

退火循环的目的

退火不是一个简单的加热过程,而是一个多阶段的热程序。每个阶段在为熔融金属的引入准备模具方面都有其独特的目的。

第一阶段:型料消除

初始的低温阶段旨在熔化和汽化型料。对于传统的蜡型,这发生在相对较低的温度下,通常在 200°C 到 500°C 之间。

此阶段必须足够慢,以允许材料液化并流出或汽化出模具,而不会产生可能使铸模开裂的压力。

第二阶段:模具烧结和膨胀

型料清除后,温度会升高到最终的较高设定点,通常在 700°C 到 1100°C 之间。此阶段有两个关键功能。

首先,它会烧结硬化铸模。此过程会加热铸料中的耐火颗粒,使它们粘合在一起,从而显着提高模具的强度,以承受铸造的压力。

其次,它使模具达到特定的、经过计算的热膨胀。这种膨胀经过设计,用于补偿合金冷却时的收缩,确保最终铸件的尺寸准确。

升温速率和保温的关键作用

炉子不会直接跳到最终温度。温度上升的速率,即“升温速率” (ramping),需要仔细控制。

不同阶段也会在特定温度下保持设定的持续时间,这被称为“保温” (holding) 或“热浸泡”。这确保了热量均匀地渗透到整个模具中,并且所有化学和物理反应(如汽化残留碳)都已完成。

了解权衡和风险

实现完美铸件需要平衡温度、时间和材料特性。偏离理想的退火循环会带来重大风险。

加热过快

升温过快是常见的失败原因。它可能会使铸料内部的残留水分产生蒸汽,形成内部压力,从而导致裂纹或模具完全爆裂。

退火不足

如果峰值温度过低或保温时间过短,型料将无法完全消除。这会留下灰烬或碳残留物,从而导致铸件出现气孔、表面缺陷和不完全铸造。

模具过热

超过您的铸料推荐温度同样具有破坏性。过热可能导致铸料分解,从而使最终铸件表面粗糙、无法使用。作为核心原则,您必须在不引起材料化学降解或熔化的情况下加热材料。

设置正确的退火程序

要确定您的炉子设置,您必须从您的材料开始。您的特定铸料粉末和型料制造商的说明是您的主要指南。

- 如果您的主要重点是使用石膏铸料铸造标准蜡: 您的最终退火温度将处于较低端,通常在 700°C (1292°F) 左右,因为基于石膏的铸料无法承受更高的热量。

- 如果您的主要重点是使用磷酸盐铸料铸造 3D 打印树脂: 您将需要一个具有更高顶温的循环,通常为 850-950°C (1562-1742°F),以及特定的升温/保温时间表,以确保树脂完全无灰地烧尽。

- 如果您的主要重点是铸造高贵金属或贱金属合金: 模具温度必须针对合金的特性进行优化,通常需要高强度的磷酸盐铸料和接近 1000°C (1832°F) 的最终温度。

务必查阅您特定材料的制造商技术数据表,以建立正确、成功的退火程序。

摘要表:

| 退火阶段 | 典型温度范围 | 关键目的 |

|---|---|---|

| 型料消除 | 200°C - 500°C (392°F - 932°F) | 在不使模具开裂的情况下熔化和汽化蜡/树脂型料。 |

| 模具烧结和膨胀 | 700°C - 1100°C (1292°F - 2012°F) | 硬化模具并实现热膨胀以确保尺寸精度。 |

使用正确的退火炉实现无瑕疵的铸件。 精确的温度循环对于消除型料残留物和准备铸模至关重要。在 KINTEK,我们专注于实验室设备,包括专为珠宝商、牙科实验室和金属铸造商的严格需求而设计的可靠退火炉。我们的专家可以帮助您为您的特定材料选择最完美的炉子——无论您处理的是蜡、3D 打印树脂、石膏还是磷酸盐铸料。

让 KINTEK 提供您所需的可靠设备和支持,以确保每次都获得完美的结果。 立即联系我们的团队,讨论您的应用并找到您的理想退火解决方案!

图解指南