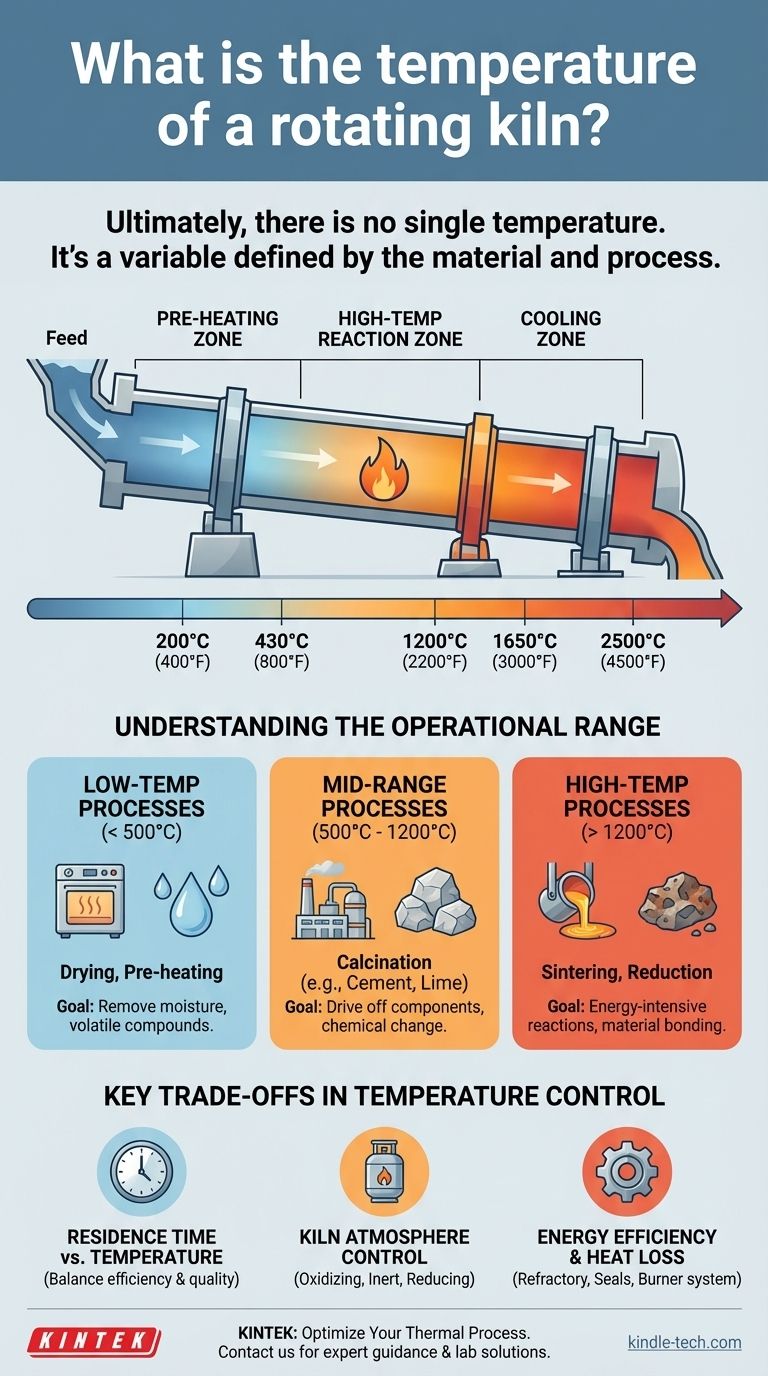

归根结底,旋转窑没有一个固定的温度。 所需的温度完全取决于正在加工的特定物料以及所需的化学或物理转化。虽然窑炉可以在很大范围内运行,通常从 430°C 到 1650°C(800°F 到 3000°F),但一些专业应用可以将此范围推至低至 200°C 或高达 2500°C。

旋转窑的温度不是设备本身的固定属性。相反,它是一个精确控制的过程变量,设定它旨在满足被加热物料的独特反应要求。

为什么温度是一个变量而不是一个常数

将窑炉的温度视为一个单一的数字是一个常见的误解。实际上,它是一个动态的温度曲线,旨在实现特定的结果。

物料决定工艺

决定窑炉运行温度的主要因素是最终产品要求。不同的热处理过程需要截然不同的热量水平才能引发必要的反应。

例如,烧结过程(通过高温将颗粒粘合在一起)可能需要峰值温度达到 1288°C (2350°F) 或更高。相比之下,仅为物料除湿的干燥过程可能只需要 200°C。

温度区域的概念

旋转窑在其长度上不会保持一个均匀的温度。它被设计有多个温度区域,以优化工艺并提高能源效率。

典型的设置包括进料端的预热区、中央的高温反应区和冷却段。每个区域都可以独立设置和控制,以逐步将物料升温至反应温度,然后以受控的方式将其冷却。

了解操作范围

旋转窑的宽泛温度能力使其能够处理大量的工业任务。我们可以将这些任务分组到一般温度范围内。

低温过程(< 500°C)

此范围通常用于干燥、预热和低温热解等过程。目标是去除未结合的水或挥发性化合物,而不在物料本身中引发重大的化学变化。

中温过程 (500°C - 1200°C)

这是许多工业应用(尤其是煅烧)的主力范围。

煅烧涉及加热物料以去除一个组分,例如通过去除二氧化碳将石灰石(碳酸钙)转化为石灰(氧化钙)。这是水泥和石灰制造中的基本过程。

高温过程(> 1200°C)

此范围专用于高能耗反应。应用包括矿物的烧结、金属矿石的还原以及特定危险废物的热处理。

达到并维持这些温度(可能超过 1650°C)需要特殊的窑炉设计、先进的耐火内衬和大量的能源输入。

理解关键的权衡

实现正确的温度是涉及几个关键因素的平衡行为。管理不当可能导致工艺效率低下或产品质量不佳。

停留时间与温度

停留时间——物料在窑炉内停留的时间——与温度成反比。较高的温度可能允许较短的停留时间以实现相同的反应,但会消耗更多能量,并可能存在损坏物料的风险。

在温度和停留时间之间找到最佳平衡是工艺效率的关键。

窑内气氛控制

窑炉内的气体成分与温度同样关键。一个过程可能需要氧化性(富氧)、惰性(非反应性)或还原性(缺氧)气氛才能正确进行。

这种气氛必须与温度曲线一起维持,这为窑炉的操作增加了一个复杂层面。

能源效率和热损失

窑炉是一个巨大的热力系统,热损失是主要的运营成本。耐火内衬的质量、进料端和出料端的空气密封的完整性,以及燃烧器系统的效率,都会影响在不浪费燃料的情况下维持目标温度的能力。

为您的工艺确定正确的温度

要确定正确的操作温度,您必须首先定义您的物料和您的目标。温度是该定义的结果,而不是起点。

- 如果您的主要重点是干燥或去除水分: 您将在光谱的较低端运行,通常在 200°C 到 500°C 之间。

- 如果您的主要重点是煅烧(例如,生产水泥熟料或石灰): 您将需要一个中温过程,通常在 900°C 到 1200°C 之间运行。

- 如果您的主要重点是烧结、焙烧或高温矿石还原: 您必须指定一个能够达到 1200°C 至 1600°C 以上的高温窑炉。

归根结底,窑炉的温度是您必须根据工艺需求进行配置的工具。

总结表:

| 工艺目标 | 典型温度范围 | 关键应用 |

|---|---|---|

| 干燥 / 预热 | < 500°C | 去除水分,低温热解 |

| 煅烧 | 500°C - 1200°C | 水泥熟料生产,石灰制造 |

| 烧结 / 还原 | > 1200°C | 矿物烧结,金属矿石还原,危险废物处理 |

难以确定适合您热处理工艺的正确温度曲线? KINTEK 专注于实验室设备和耗材,服务于多样化的实验室需求。我们的专家可以帮助您选择理想的旋转窑,并配置您的特定物料所需的精确温度区域和气氛控制——从干燥和煅烧到高温烧结。立即联系我们,以优化您的工艺效率和产品质量! 取得联系

图解指南