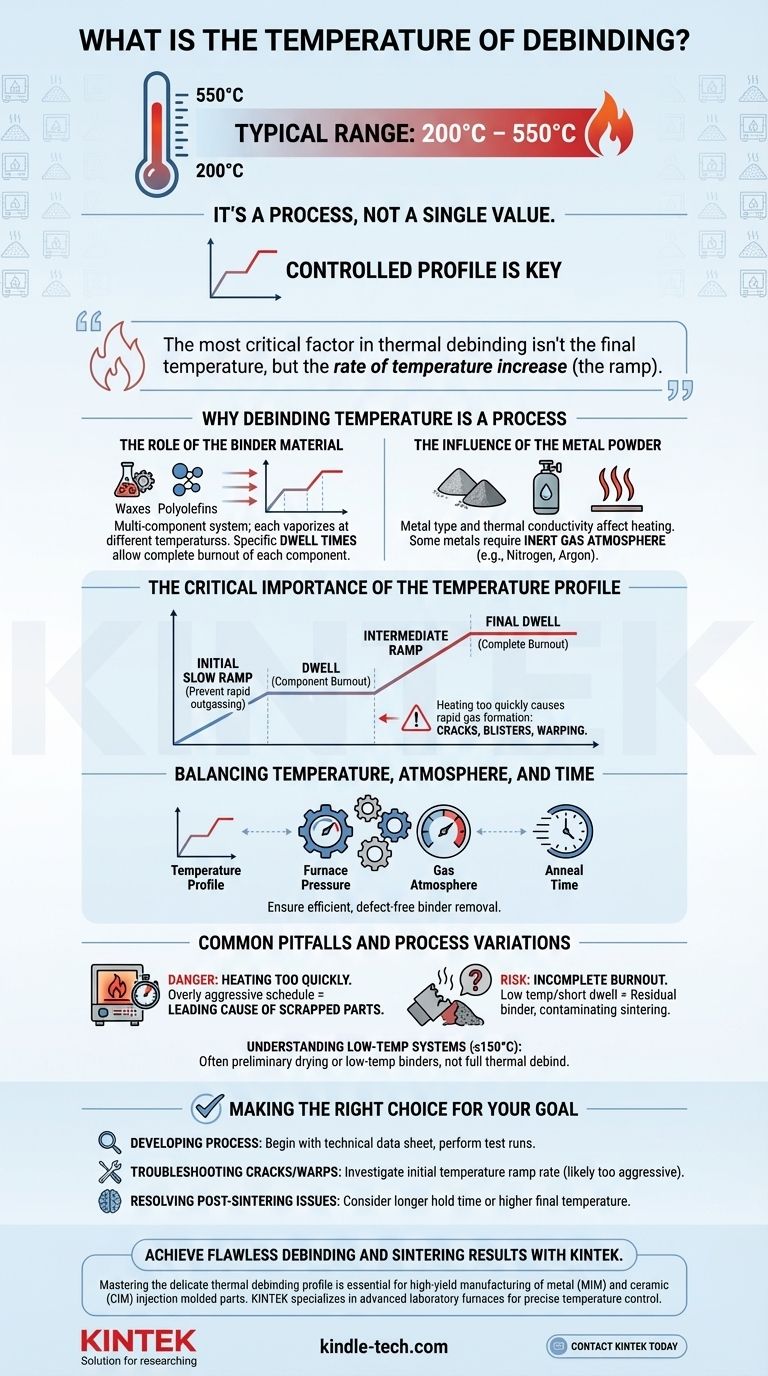

确切地说,热脱脂的温度不是一个单一的数值,而是一个经过精心控制的曲线,通常在200°C到550°C之间运行。确切的温度和升温速率完全取决于所使用的特定聚合物粘结剂系统和部件中的金属粉末类型。目标是缓慢而完全地去除粘结剂,而不会产生缺陷。

热脱脂中最关键的因素不是最终温度,而是温度上升的速率(斜坡)。加热过快会导致气体快速形成,从而在部件进入烧结炉之前就可能使其开裂、变形或以其他方式损坏。

为什么脱脂温度是一个过程,而不是一个数字

理解温度范围背后的“原因”对于生产高质量的部件至关重要。整个过程是一种精妙的平衡,旨在安全地排出脆弱的“生坯”部件中的粘结剂材料。

粘结剂材料的作用

粘结剂不是单一的物质,而是一个多组分系统,通常是蜡和聚烯烃等聚合物的混合物。每种组分在不同的温度下蒸发或热分解。

必须在各种点设置特定的保持时间来编程温度曲线。这使得粘结剂的一种组分在温度上升处理下一个更高温度的组分之前完全烧尽。

金属粉末的影响

金属粉末本身也会影响该过程。一些金属对氧化非常敏感,要求脱脂在特定的惰性气体气氛(如氮气或氩气)中进行。

此外,金属粉末的热导率会影响热量在部件中的传递方式,从而影响所需的升温速率和保持时间,以确保芯部与表面以相同的速率脱脂。

温度曲线的关键重要性

成功的脱脂周期取决于其温度曲线——加热速率和保持时间的编程顺序。该曲线比任何单一的温度读数都重要得多。

初始缓慢升温

循环的开始是最危险的阶段。缓慢的初始升温对于防止低温粘结剂组分过快地转化为气体至关重要。

这种突然的排气会产生巨大的内部压力,导致最常见的脱脂缺陷:裂纹、气泡和部件变形。

平衡温度、气氛和时间

温度不是孤立地起作用。它必须与其他炉子参数仔细平衡。

炉压和气体气氛成分等因素必须与温度曲线和退火时间一起控制,以确保粘结剂被有效去除,且不会引起不需要的化学反应。

常见陷阱和工艺变化

实现完美的脱脂需要避免常见的错误,并理解并非所有系统都是相同的。

加热过快的危险

主要的陷阱是过于激进的加热计划。这是导致报废部件的首要原因。缩短循环时间的愿望可能会带来代价,如果它导致部件开裂或变形。

烧尽不完全的风险

相反,如果温度过低或保持时间过短,一些高温粘结剂组分可能会残留在部件中。

这种残留的粘结剂会污染烧结炉,更关键的是,它可能会在温度高得多的烧结阶段剧烈放气,从而在为时已晚时损坏部件。

了解低温系统

您可能会遇到在较低温度下运行的系统,例如最高150°C。这些通常不是用于完全热脱脂。

相反,它们通常用于溶剂脱脂过程后的初步干燥步骤,或用于具有极低温度组分的粘结剂系统。几乎总是需要高于200°C的温度才能完全热脱脂以去除所有有机物。

为您的目标做出正确的选择

要定义您的工艺,您必须首先定义您的优先事项。必须对脱脂曲线进行工程设计,以匹配您的特定粘结剂、材料和部件几何形状。

- 如果您的主要重点是开发新工艺: 从您的粘结剂或原料供应商提供的技术数据表开始,并在非关键部件上进行测试运行。

- 如果您的主要重点是解决裂纹或变形问题: 立即检查您的初始温度斜坡速率;它几乎肯定对部件的几何形状或厚度来说过于激进。

- 如果您的主要重点是解决烧结后问题: 考虑粘结剂烧尽不完全的可能性,这可能需要在脱脂曲线中延长保持时间或略微提高最终温度。

最终,掌握热脱脂曲线是实现一致、高产出先进制造的关键。

摘要表:

| 关键方面 | 描述 |

|---|---|

| 典型温度范围 | 200°C 至 550°C |

| 主要目标 | 完全去除粘结剂而不产生缺陷(裂纹、变形)。 |

| 最关键因素 | 温度上升的速率(斜坡),而非最终温度。 |

| 关键影响因素 | 粘结剂系统成分和金属/陶瓷粉末类型。 |

| 常见陷阱 | 加热过快,导致气体快速形成和部件失效。 |

使用 KINTEK 实现完美无瑕的脱脂和烧结结果。

掌握精细的热脱脂曲线对于金属 (MIM) 和陶瓷 (CIM) 注射成型部件的高产出制造至关重要。KINTEK 专注于先进的实验室炉和耗材,这些设备专为精确的温度控制和均匀加热而设计,确保粘结剂被安全、完全地去除。

我们的专家可以帮助您选择合适的设备并优化您的工艺,以避免开裂和变形等常见缺陷。让 KINTEK 为您的实验室提供可靠的热解决方案,以获得一致的高质量结果。

立即联系 KINTEK 讨论您的具体脱脂和烧结要求。

图解指南