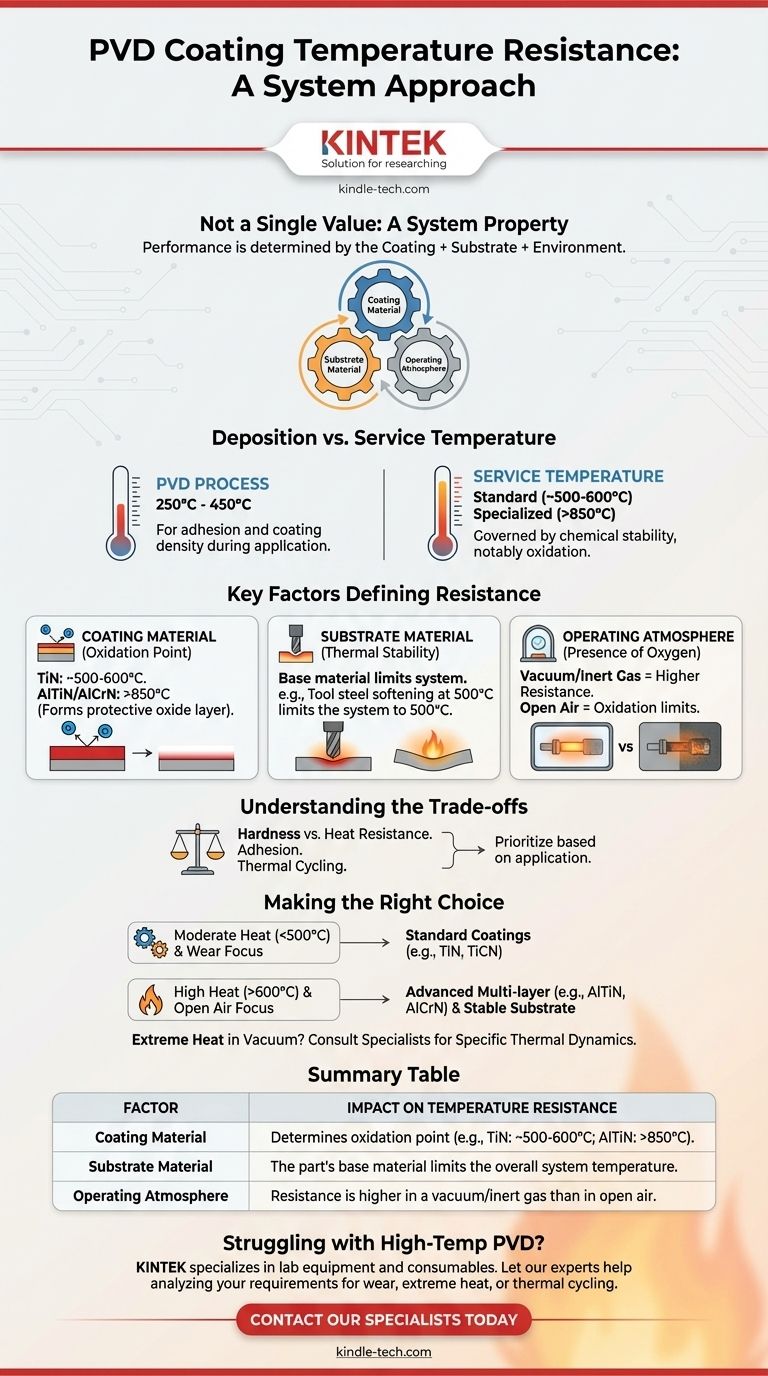

确切地说,物理气相沉积(PVD)涂层的耐温性不是一个单一的数值,而是由特定的涂层材料、其所应用的基材以及操作环境共同决定的。虽然许多标准的PVD涂层,如氮化钛(TiN),在大约500-600°C时开始氧化和分解,但特种涂层被设计成能在超过850°C的温度下可靠地工作。

关键要点是,PVD涂层在高温下的性能是整个系统的属性。涂层自身的氧化点、底层组件的热稳定性以及氧气的存在都决定了它在实际应用中的真实耐温性。

澄清沉积温度与使用温度

一个常见的混淆点是PVD工艺温度与最终涂层部件可以承受的温度之间的区别。

PVD工艺温度

PVD工艺本身通常在较高的温度下进行,通常在250°C到450°C之间。

这种热量在沉积过程中至关重要。它确保了涂层的高密度,并促进了涂层与基材材料之间强大的分子附着力。

应用使用温度

这是部件在使用过程中实际经历的温度,与沉积温度无关。使用温度限制由特定涂层材料的化学稳定性决定,最显著的是其抗氧化性。

定义耐温性的关键因素

您不能孤立地评估涂层。三个要素共同作用,决定了最终组件的热极限。

1. 涂层材料

不同的PVD材料具有截然不同的热极限。高温下的主要失效模式是氧化,即涂层与空气中的氧气发生反应,变得易碎并失去其有益的性能。

例如,常见的氮化锆(ZrN)涂层以其硬度而闻名,但其热特性与专门为高温设计的涂层不同。氮化铝钛(AlTiN)或氮化铝铬(AlCrN)等涂层经过特殊配方,可在高温下形成保护性的氧化铝层,从而将其有效使用极限推得更高。

2. 基材材料

PVD涂层完全依赖于其覆盖的材料的稳定性。最终部件的性能总是由底层基材决定的。

如果您将额定温度为900°C的涂层应用于在500°C时开始软化或失去回火的工具钢上,则系统的最大使用温度将限制在500°C。部件会在涂层失效之前很久就失效。

3. 操作环境

环境起着决定性的作用。在真空或惰性气体环境中,涂层的耐温性明显高于在空气中。 在没有氧气的情况下,主要的失效机制(氧化)就被消除了。在这种情况下,限制因素可能变成涂层本身开始软化或扩散到基材中的温度。

理解权衡

选择PVD涂层需要平衡相互竞争的性能。最适合一个应用的材料可能不适合另一个应用。

硬度与耐热性

最硬的涂层不一定是最耐热的。您必须选择为您的特定优先级配制的材料,无论是环境温度下的耐磨性,还是高温环境下的稳定性。

涂层附着力

如果涂层没有正确附着在部件上,其热稳定性就毫无意义。沉积工艺参数,包括温度和表面准备,对于确保在热应力下不会剥落或分层的牢固粘合至关重要。

热循环

经历快速加热和冷却的部件面临独特的挑战。涂层(通常是陶瓷)与金属基材之间的热膨胀率不匹配可能会产生巨大的内部应力,导致开裂和过早失效。

为您的目标做出正确的选择

要选择合适的涂层,您必须首先定义您的主要操作挑战。

- 如果您的主要重点是在中等温度(< 500°C)下进行一般的耐磨性: 氮化钛(TiN)或碳氮化钛(TiCN)等标准涂层提供了硬度和可靠性的良好平衡。

- 如果您的主要重点是在高温、开放空气环境(> 600°C)下的性能: 您必须选择先进的多层涂层,如AlTiN或AlCrN,并确保您的基材材料在这些温度下能保持其结构完整性。

- 如果您的主要重点是在真空或惰性气氛下的极端高温应用: 您的极限会更高,但您必须咨询涂层专家,以分析涂层与您所选基材之间的特定热力学特性。

归根结底,将耐温性视为系统属性——而不仅仅是涂层规格——是实现可靠性能的关键。

摘要表:

| 因素 | 对耐温性的影响 |

|---|---|

| 涂层材料 | 决定氧化点(例如,TiN:~500-600°C;AlTiN:>850°C)。 |

| 基材材料 | 部件的基础材料限制了整体系统的温度。 |

| 操作环境 | 在真空/惰性气体中的耐受性高于在空气中。 |

正在为您的耐高温应用选择合适的PVD涂层时遇到困难?

您不必独自应对硬度、耐热性和基材兼容性之间的权衡。KINTEK专注于实验室设备和耗材,服务于精确的实验室需求。我们的专家可以帮助您分析您的具体要求——无论是耐磨性、极端高温还是热循环——以确保您的涂层部件能够可靠地运行。

立即联系我们的专家,讨论您的项目,并发现我们的定制解决方案如何提高您实验室的效率和结果。

图解指南