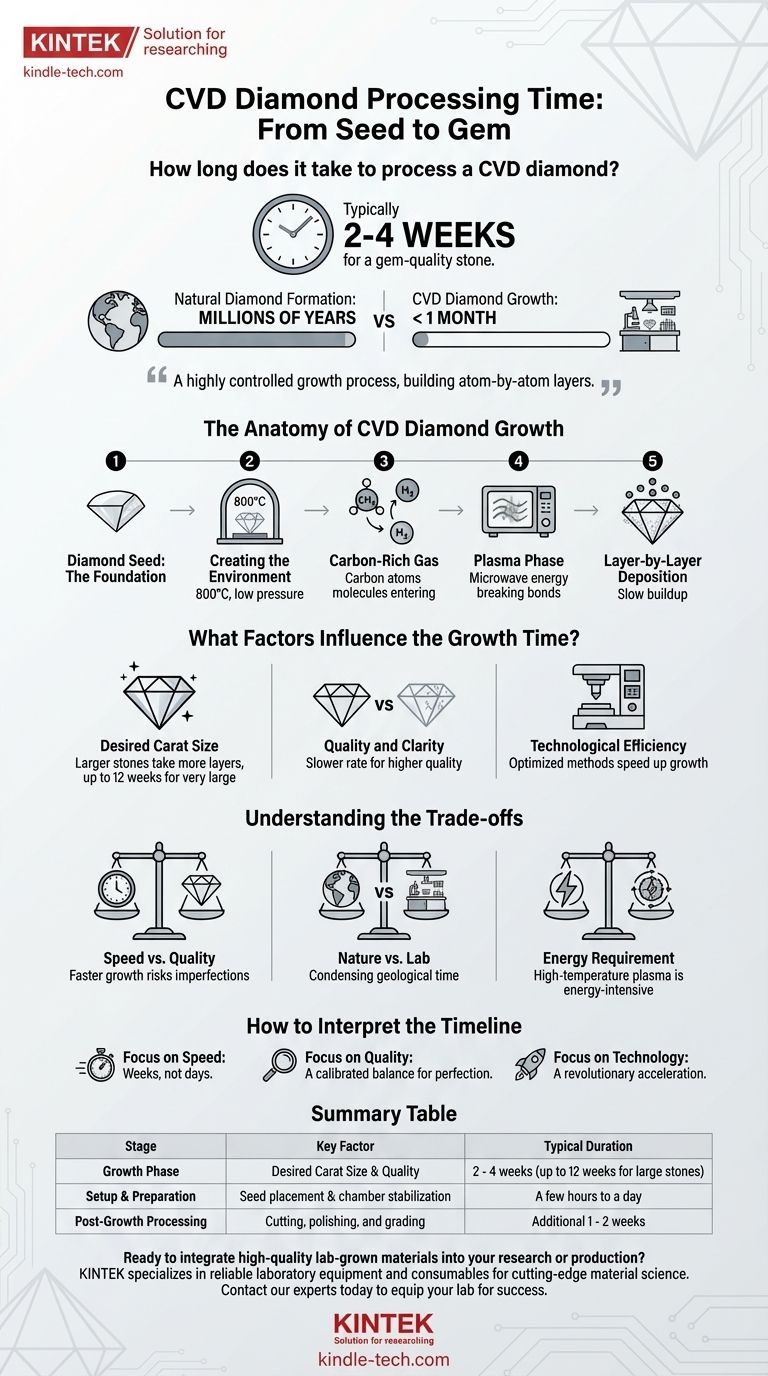

确切地说,加工一颗宝石级CVD钻石通常需要两到四周的时间。对于标准的1克拉宝石,生产商可以在一个月内完成整个生长周期,这与天然钻石形成所需的数百万年形成了鲜明对比。

CVD钻石的形成并非瞬间发生,而是一个高度受控的生长过程。数周的时间框架是由构建高质量晶体所需的缓慢、审慎的逐原子碳层沉积所决定的。

CVD钻石生长的结构

要理解为什么需要几周时间,您必须首先了解化学气相沉积(CVD)方法的细致、分步的特性。

钻石晶种:基础

整个过程始于一块预先存在的钻石的非常薄的切片,称为晶种。该晶种充当新钻石生长的模板。

创造完美环境

这颗钻石晶种被放置在一个密封的低压真空室中。然后将腔室加热到极高温度,通常在800°C左右。

富含碳的气体的作用

将富含碳(如甲烷)和氢气的混合气体引入腔室。这种混合物作为新钻石的原材料。

从气体到晶体:等离子体阶段

能量,通常以微波的形式,被用来激发气体混合物,直到它点燃形成等离子体。这会打破气体的分子键。

逐层沉积

在等离子体中,纯碳原子被释放出来。这些原子然后沉积在钻石晶种上,与其晶体结构结合,逐层复制,缓慢地构建出新的钻石。

哪些因素影响生长时间?

“两到四周”的数字是一个常见的基准,但确切的持续时间可能因几个关键因素而异。

所需的克拉尺寸

这是最重要的变量。较大的钻石需要更多的碳沉积层,从而延长了在腔室中所需的时间。一些非常大的宝石可能需要长达12周的时间。

质量和净度目标

要获得更高质量、无瑕疵的钻石,通常需要更慢、更稳定的生长速度。仓促进行过程可能会在晶格中引入缺陷。

技术效率

顶级的生产商随着时间的推移完善了他们的技术和设备。他们特定的专有方法会影响生长周期的速度和效率。

理解权衡

CVD过程是科学变量的精心平衡,每一个选择都涉及权衡。

速度与质量

CVD生长中的基本矛盾在于速度与完美之间的权衡。虽然可以更快地生长出钻石,但这样做会增加夹杂物和结构缺陷的风险,从而导致宝石质量下降。

与自然的鲜明对比

CVD实验室数周的过程与天然钻石在地壳深处经历数千年或数百万年形成的过程形成了鲜明的对比。

能源需求

维持高温等离子体腔室数周是一项高能耗的工作。这种操作要求是生产实验室培育钻石的成本和后勤方面的一个重要因素。

如何解读时间表

您对加工时间的理解取决于您最看重什么。

- 如果您的主要关注点是速度:请认识到,即使是最先进的CVD方法也需要数周而不是数天才能达到宝石级的效果。

- 如果您的主要关注点是质量:请欣赏2-4周的时间范围代表了一种经过精心校准的平衡,允许实现无瑕疵钻石所需的那种细致的层叠。

- 如果您的主要关注点是技术:将这个数周的过程视为一次革命性的加速,将地质时间尺度浓缩成一个可管理的制造周期。

了解这个有意的、持续数周的过程揭示了技术如何掌握了创造自然界中最珍贵材料之一的艺术。

总结表:

| 阶段 | 关键因素 | 典型持续时间 |

|---|---|---|

| 生长阶段 | 所需克拉尺寸和质量 | 2 - 4周(大尺寸宝石最长可达12周) |

| 设置和准备 | 晶种放置和腔室稳定 | 几小时到一天 |

| 后生长处理 | 切割、抛光和分级 | 额外1 - 2周 |

准备将高质量的实验室培育材料整合到您的研究或生产中? CVD钻石的精确、受控生长只是先进实验室设备如何彻底改变您工作的一个例子。在KINTEK,我们专注于提供尖端材料科学所需的可靠实验室设备和耗材。无论您是开发新的半导体、先进光学器件还是下一代宝石,我们的解决方案都能支持精度和效率。立即联系我们的专家讨论我们如何为您的实验室的成功做好准备。

图解指南

相关产品

- 客户定制多功能CVD管式炉化学气相沉积腔体系统设备

- 用于微波等离子体化学气相沉积和实验室金刚石生长的圆柱形谐振腔MPCVD设备系统反应器

- 分体式真空站化学气相沉积系统设备管式炉

- 微波等离子体化学气相沉积MPCVD设备系统反应器,用于实验室和金刚石生长

- 化学气相沉积CVD设备系统腔体滑动PECVD管式炉带液体气化器PECVD设备